详情描述

设备介绍

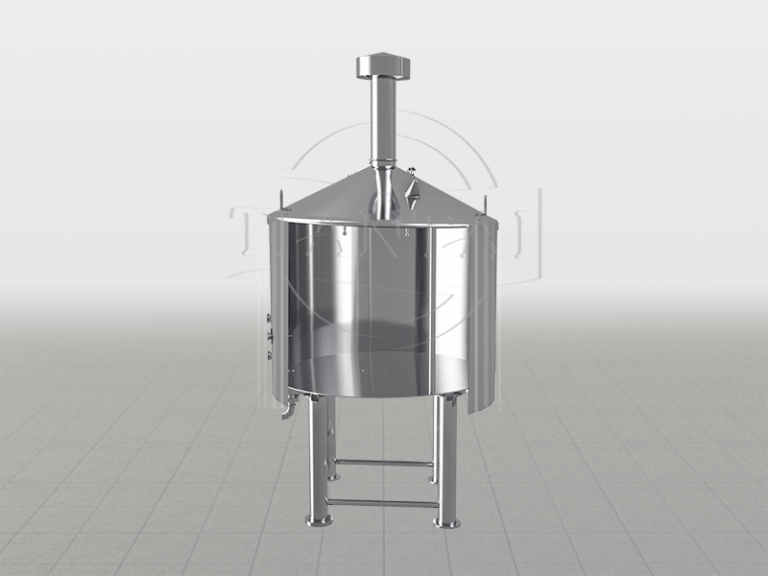

回漩沉淀槽是啤酒酿造热凝固物分离的核心装备,采用流体动力学优化设计与精密制造工艺,实现麦汁高效澄清与热凝固物精准分离的协同控制。

性能特点

顶部安装玻璃人孔门,用于观察锅内酿造过程,可定制磨砂logo;

罐体安装LED视灯,可清楚观察锅内酿造情况;

罐体装有液位显示装置,可清楚测量罐内麦汁量;

罐体板材均为激光切割,板边光滑、无毛刺、精度高、热变形小;

焊缝全部100%纯氩气隔离保护焊接,焊口焊接无夹渣、气孔、未焊透、未熔合等焊接缺陷;

罐体内部整体酸洗和钝化处理,无死角抛光至0.2~0.4μm;

外包油膜拉丝板面保护,焊缝进行抛光处理;

罐体满水测试72小时;

缩口式切线漩沉入口,提供适当的离心力,实现高效的渣滓分离;

上中底三个麦汁出口,并带有热凝固物挡板,加快漩沉效率;

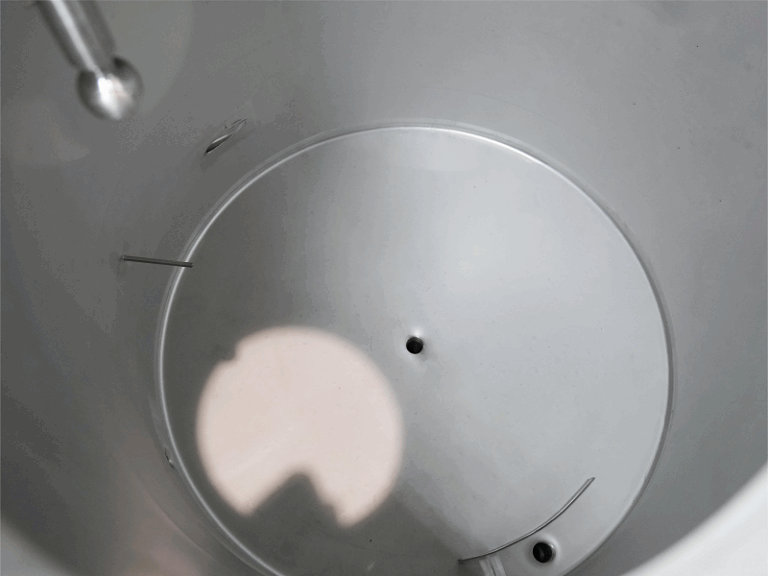

罐底为斜面,利于热凝固物汇集的同时达到百分之百的麦汁收集;

保温材料:岩棉;

清洗方式:顶部装有360°旋转式喷淋清洗球;

配置温度盲管及高精度的PT100温度传感器,温度显示和控制在控制柜上;

4条SUS304不锈钢支腿,并带有支腿横撑,增加罐体稳定性;支腿配有可上下调节的球窝地脚,能根据地面倾斜角度进行调节;

罐体加工工艺:罐体全部采用激光下料,板边光滑;环缝、纵缝全部自动氩气保护焊接,焊缝均匀、严密;米勒板采用自动冲压机冲压成型;管路采用管道自动焊接,单面焊接,双面成型,并进行酸洗处理。焊缝表面光滑,无卫生死角,充分保证酒体品质。

核心部件

有上中底三个麦汁出口,能够加快漩沉效率。

缩口式切线漩沉入口的设计可以提供适当的离心力,实现高效的渣滓分离。

斜面罐底有利于热凝固物汇集的同时可以达到百分之百的麦汁收集。

应用场景

中大型啤酒厂:年产2千吨至万吨级全套半自动/自动化精酿啤酒生产线,满足规模化生产需求。

中小型精酿啤酒工坊:批产200升至2000升酒吧/酒馆/餐饮店/酒店酿造设备,支持灵活批次调整。

科研院所:配备数据采集接口,支持工艺参数实时导出,适合院校及科学研发机构。