振动筛

详情描述

设备介绍

振动筛作为啤酒厂大麦清选的关键设备,主要用于动力过程中对原料进行清选。其工作原理是通过特定的振动机制,驱动筛面产生精确可控的振动,促使颗粒物料在筛面上运动。在这一过程中,通过改变筛分切片的规格,能够精准地对颗粒物料进行清洁,将不符合要求的杂质、异物等从大麦原料中分离出去,从而保证进入后续酿造环节的大麦具备较高的纯度与质量,为酿造优质啤酒奠定坚实基础。该设备在啤酒酿造工艺流程中,处于原料预处理的重要位置,对提升啤酒品质、保障生产稳定性具有不可替代的作用。

性能特点

结构设计精巧:整体结构简单紧凑,布局合理,在有限的空间内实现高效的筛分功能。这种设计不仅使得设备体积小、占用空间少,便于在啤酒厂内灵活安置,而且重量轻,降低了设备安装与移动的难度,同时减轻了对安装基础的承载压力;

运行平稳低噪:运转过程极为平稳,得益于先进的振动平衡技术和优质的机械部件。在运行时产生的噪音极小,有效降低了对啤酒厂工作环境的噪声污染,为操作人员营造了相对安静舒适的工作氛围,符合现代工业对环保与工作环境优化的要求;

能耗经济高效:能耗低,采用节能型的振动电机或激振器作为动力源,在满足高效筛分需求的同时,最大限度地降低了能源消耗,帮助啤酒厂节约生产成本,提高经济效益;

密封性能卓越:具备良好的密封性,整个筛分过程在相对封闭的环境中进行。一方面可有效防止外界杂质混入大麦原料,确保清洁效果;另一方面,在处理大麦过程中,避免了粉尘的外溢,减少了对生产车间空气环境的污染,符合食品生产行业对卫生与环保的严格标准;

操作便捷省心:操作方便,设备的操作界面简洁明了,操作人员经过简单培训即可熟练掌握设备的启动、停止、参数调整等操作流程。同时,设备的维护保养工作也较为简便,各部件易于拆卸、安装与检修,降低了设备维护的难度与成本;

空分杂质排除:若配有空分装置,该振动筛的功能将得到进一步拓展。在筛分过程中,空分装置能够利用气流将大麦原料中的轻杂质,如麦壳碎片、草屑等有效排除出去,进一步提高大麦的纯净度。并且,此时机器处于负压状态运行,从根源上杜绝了粉尘溢出的问题,进一步优化了生产环境。

核心部件

筛箱:作为振动筛的主体结构,通常由高强度的优质钢材焊接而成,具有足够的强度和刚度,能够承受物料的冲击以及振动过程中的交变载荷。筛箱内部安装有多层不同规格的筛网,这些筛网是实现物料筛分的直接工作部件。筛箱的设计不仅要考虑其结构强度,还要确保物料在筛面上能够均匀分布并顺畅流动,以提高筛分效率和质量。

振动电机/激振器:这是振动筛的动力核心,负责产生强大而稳定的激振力,驱动筛箱做周期性的振动。振动电机通过自身内部偏心块的高速旋转,产生离心力,从而转化为振动力传递给筛箱;激振器则一般由电机带动偏心轴或偏心块,将旋转运动转化为直线往复振动或特定轨迹的振动,再传递至筛箱。其性能的优劣直接影响到振动筛的筛分效果与工作稳定性,高质量的振动电机或激振器能够保证振动筛长时间高效运行。

支撑弹簧/减震器:起到支撑筛箱以及减震的双重重要作用。一方面,它们承担着筛箱及物料的全部重量,确保筛箱在工作过程中的位置稳定;另一方面,通过自身的弹性变形,有效隔离振动向地基的传递,极大地减少了设备对基础的冲击,保护了设备安装基础以及周边的建筑结构。常用的支撑弹簧材质包括金属螺旋弹簧、橡胶弹簧等,不同材质的弹簧在弹性、耐久性、减震效果等方面各有特点,可根据实际使用场景和需求进行选择。

筛网:是直接参与物料分级与清洁的关键部件,其性能和质量对筛分效果起着决定性作用。啤酒厂用振动筛的筛网通常选用食品级不锈钢材质的金属丝网,具有良好的耐腐蚀性、耐磨性以及较高的筛分精度。不同孔径的筛网根据大麦原料的粒度要求以及清洁标准进行合理配置,可实现多层筛网的组合使用,以达到多级筛分的目的,精准去除不同尺寸的杂质。同时,筛网的安装方式也经过精心设计,采用特殊的张紧装置,确保筛网在工作过程中始终保持紧绷状态,防止筛网松动或下垂而影响筛分效率和质量。

风选机

详情描述

设备介绍

啤酒厂用风选机主要用于大麦等原料的清选工作,旨在去除原料中的杂质,提升原料品质,为后续的酿造工艺提供优质纯净的大麦。其工作原理基于空气动力学,依据物料与杂质在密度、体积等物理特性上的差异,通过气流作用实现有效分离。该设备广泛适用于各类啤酒生产企业,无论是大型工业化酿造厂,还是小型精酿啤酒坊,均可借助风选机高效完成原料清选任务。

性能特点

精准喂入:配备电磁振动给料机,可对物料喂入量进行精准调控,确保稳定、均匀地给料,避免因喂入量不稳定导致的清选效果波动;

高效风选与筛选:风选和筛选部分具备全频无级调控功能,风量及振动频率可根据不同大麦原料及杂质特性灵活调整。同时,振动筛倾角可通过电动方式便捷调节,进一步优化筛选效果,实现高效清选;

清筛便捷:在清筛设计上,充分考虑操作便利性,能够快速、干净地完成清筛工作,减少停机时间,提高设备运行效率。并且,换筛过程简便快捷,便于根据实际生产需求更换不同规格筛网;

低噪环保:选用高效低噪音风机,电机配套除尘器,在运行过程中有效降低噪音污染,同时对产生的粉尘等污染物进行收集处理,营造良好的工作环境,符合环保生产要求;

移动灵活与工作稳定:机架配备移动轮,方便设备在车间内灵活移动,适应不同工作场景。同时,工作支座设计确保设备在运行时保持稳定,保障清选工作的持续、精准进行。

核心部件

电磁振动给料机:作为精准控制喂入量的关键部件,通过电磁振动原理,将物料均匀、定量地输送至后续处理环节。其振动频率和振幅可精确调节,以满足不同生产规模和物料特性的喂料需求。

风选系统:由高效风机及配套风道等组成,通过产生稳定、可控的气流,依据物料与杂质密度差异,将轻杂质如麦壳、尘土等吹离大麦原料,实现初步风选。风机的风量可全频无级调控,以适应不同大麦批次的清选要求。

筛选系统:包含振动筛及驱动装置。振动筛采用特殊设计,可通过电动调节倾角,改变物料在筛面上的运动轨迹和停留时间,提升筛选精度。全频无级调控的振动频率,能够针对不同粒度的杂质和大麦进行高效筛选。筛网更换方便,可根据实际清选需求,快速换装不同目数的筛网。

传动与控制系统:负责协调各部件运行,确保设备稳定、高效工作。通过自动化控制,实现对给料速度、风量、振动频率及筛网倾角等参数的精确调节,操作人员可根据实际生产情况在控制界面上轻松设定和调整各项参数,保障设备运行的稳定性和可靠性。

磁选机

详情描述

设备介绍

磁选机在啤酒厂中用于去除大麦原料中的磁性杂质,如混入的铁屑等。其工作原理基于矿物或矿物集合体的磁性差异,在磁场环境中,磁性杂质会受到磁场作用力而与大麦原料分离。磁选机能够有效保障后续酿造设备的安全运行,防止磁性杂质对设备造成磨损或故障,提升啤酒酿造原料的纯净度,对保证啤酒品质起到重要作用。

性能特点

高效除铁:具备强大的磁场,能够精准吸附并分离出大麦原料中极细微的磁性杂质,除铁效率高,有效提高原料纯净度,降低磁性杂质对后续酿造工艺及设备的不良影响;

稳定可靠:设备结构设计合理,运行稳定可靠,可适应长时间、高强度的工作环境。在啤酒厂连续化生产过程中,能持续稳定地发挥除铁作用,减少设备故障停机时间,保障生产的连续性;

适用范围广:可根据啤酒厂不同的原料处理量和杂质情况,选择不同规格和磁场强度的磁选机。无论是处理大规模原料的大型啤酒厂,还是小型精酿啤酒坊,都能找到适配的磁选机型号,适用范围广泛;

操作简便:操作界面简洁易懂,设备的启动、停止以及日常参数调整等操作均可由工作人员轻松完成。无需复杂的专业技能培训,降低了操作人员的工作难度和劳动强度;

维护方便:在设备设计时充分考虑了维护需求,各部件易于拆卸和安装,方便日常的清洁、检修和零部件更换。维护成本低,可有效延长设备使用寿命,降低企业运营成本。

核心部件

磁系:磁选机的核心部分,负责产生磁场。根据磁场产生方式,可分为永磁磁系和电磁磁系。永磁磁系采用高性能永磁材料,具有磁场稳定、无需额外供电、节能等优点;电磁磁系则可通过调节电流大小来精确控制磁场强度,灵活性更高。磁系的磁场强度和分布直接影响磁选机的除铁效果。

分选装置:物料在该装置中通过磁场区域,磁性杂质在磁场力作用下与大麦原料分离。常见的分选装置有筒式、带式等结构。筒式分选装置通过旋转的圆筒带动物料运动,在磁场作用下,磁性杂质吸附在圆筒表面,随圆筒转动被带出物料流;带式分选装置则通过输送带输送物料,利用磁场将磁性杂质吸附在输送带上,实现分离。

传动系统:为磁选机的各运动部件提供动力,确保设备正常运行。包括电机、减速机、联轴器等部件,通过合理的传动比设计,保证磁选机各部件的转速和运动精度符合工艺要求。传动系统运行稳定,能够有效传递动力,保障设备高效运行。

控制系统:用于控制磁选机的启动、停止、磁场强度调节等操作。现代化的磁选机控制系统多采用自动化控制技术,可根据实际生产需求,通过控制面板或远程控制终端对设备进行精确控制。部分先进的控制系统还具备故障诊断和报警功能,能够及时发现并解决设备运行过程中出现的问题,提高设备的智能化水平和运行可靠性。

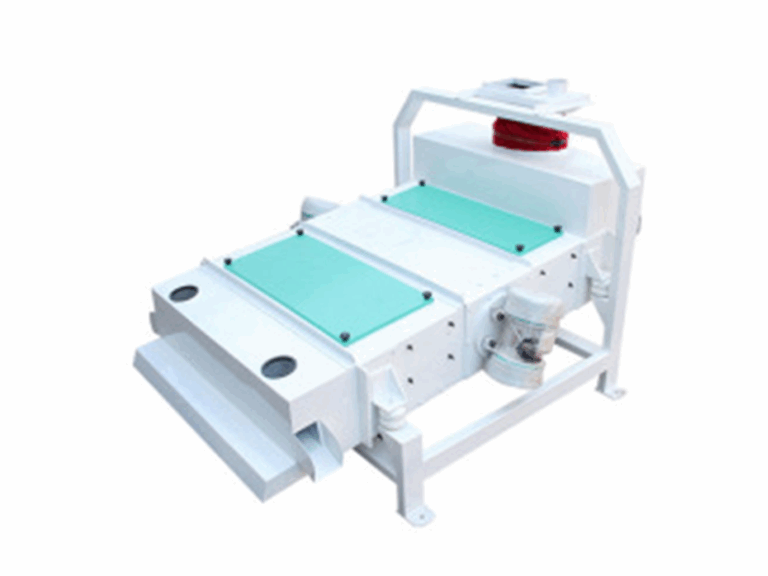

分级筛

详情描述

设备介绍

在啤酒厂中,分级筛用于对大麦进行分级处理。由于大麦麦粒大小不均,会导致其吸水速度、浸渍度和发芽速度不一致,进而影响麦芽的溶解度和啤酒的品质。分级筛依据大麦腹径大小,将精选后的大麦分成不同等级,确保进入后续酿造环节的大麦颗粒整齐度高,为均匀浸渍、整齐发芽以及获得粗细一致的麦芽粉创造良好条件,同时还能提高麦芽的浸出率。常见的分级筛类型有圆筒分级筛和平板分级筛。圆筒分级筛通过旋转的圆筒筛面上不同孔径的筛网对大麦进行分级;平板分级筛则依靠重叠排列且由偏心轴带动振动的平板筛面来实现大麦分级。

性能特点

高效分级:具备强大的分级能力,能够快速且精准地按照大麦腹径大小将其分成不同等级,极大地提高了分级效率,满足啤酒厂大规模生产时对原料分级的高效需求。例如,一些先进的分级筛每小时可处理大量大麦,确保生产流程的顺畅进行;

精准筛选:分级标准严格且精准,可根据啤酒酿造工艺对大麦的特定要求,将大麦准确地分级,为后续工序提供粒度均匀的原料,有助于提升麦芽质量和啤酒风味的稳定性;

低故障率:采用特殊平衡方式以及可调节振幅设计,用户可根据实际情况自行调节至最佳振幅。同时,设备选用优质部件,如进口轴承等,有效降低了设备的故障率,保障设备能够长时间稳定运行,减少因设备故障导致的停机时间,提高生产效率;

低噪环保:在运行过程中,粉尘少、噪音低、振动小。通过优化设备结构和采用合适的弹性支撑材料,如高弹性复合材料作为弹性支撑板,将滑动支撑板改为弹性支撑,有效降低了设备运行时产生的噪音,减少了对工作环境的污染,符合现代啤酒厂对环保和工作环境的要求;

维护便捷:设计充分考虑了维护需求,分体式筛盖与筛框便于检修与易损件更换。设备各部件易于拆卸和安装,方便日常的清洁、检修以及零部件的更换工作,维护成本较低,能够有效延长设备的使用寿命,降低啤酒厂的运营成本;

安装灵活:设备安装简便且灵活,其传动系统与筛船整体既可以悬吊在建筑物预制吊构上,也能够采用落地式框架座悬吊使用,可根据啤酒厂车间的实际布局和空间条件进行灵活选择,适应不同的安装环境。

核心部件

筛网:分级筛的关键部件,直接决定分级效果。筛网材质多选用高强度、耐磨的材料,以保证在长期频繁使用过程中的稳定性和耐用性。筛网孔径规格精准且多样,能够满足对大麦不同等级的分级需求。在平板分级筛中,筛网安装在筛板上,通过筛板的振动带动筛网工作;在圆筒分级筛中,筛网分布于旋转的圆筒筛面上,大麦在圆筒转动过程中与筛网接触实现分级。

传动装置:为筛网提供动力,使其产生振动或转动。在平板分级筛中,多采用偏心轴转动的方式,通过偏心轴的转动带动筛板振动,使大麦在筛面上均匀分布并实现分级。在圆筒分级筛中,通常由电机通过皮带或链条等传动方式带动圆筒旋转,转速一般在一定范围内可根据实际分级效果进行调整,确保大麦能够在合适的转速下完成分级。

弹性支撑系统:对于降低设备运行时的噪音和振动起着关键作用。在回转分级筛等设备中,采用高弹性复合材料作为弹性支撑板,将传统的滑动支撑板改为弹性支撑,如在部分型号中采用石墨半球作为支承。这种弹性支撑系统能够有效缓冲设备运行时产生的振动,减少噪音传播,同时保证筛网在振动过程中的稳定性,提高分级效果。

清理装置:用于清理筛网上可能卡住的物料,保证筛网的畅通和分级效率。例如,在圆筒分级筛内安装有活动的滚筒刷,其作用是防止与筛孔宽度相同腹径的麦粒被筛孔卡住,通过滚筒刷的转动清理筛孔,确保分级过程的顺利进行。在平板分级筛中,部分设备会配备弹性橡皮球等清理部件,在筛板振动过程中,弹性橡皮球不断撞击筛网,使卡在筛孔中的物料掉落,维持筛网的正常工作。