详情描述

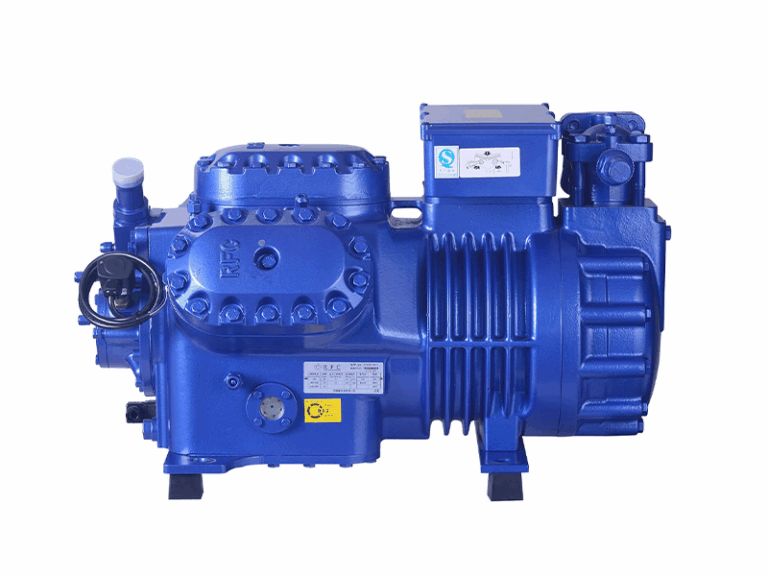

无油压缩机在压缩过程中不使用油,能在较低的工作温度下提供优质空气,因此非常适合对空气纯度有高要求的敏感工业应用,无油机型的主要特点包括高可靠性和高效率,以及能够以很低的总成本提供高纯度的压缩空气。

性能特点

压缩机直接连接电机,而电机采用铝等轻型材料制成,具有稳健的冷却特性;

无油空压机提供非常纯净的空气,不会产生污染风险、产品受损或危及安全的风险以及因运行中断而造成损失的风险;

压缩机取得ISO 8573-1 CLASS 0 (2010) 认证;

凭借独特、坚固的设计以及高品质材料的组合,压缩机的性能变得更为优秀且使用寿命更长。

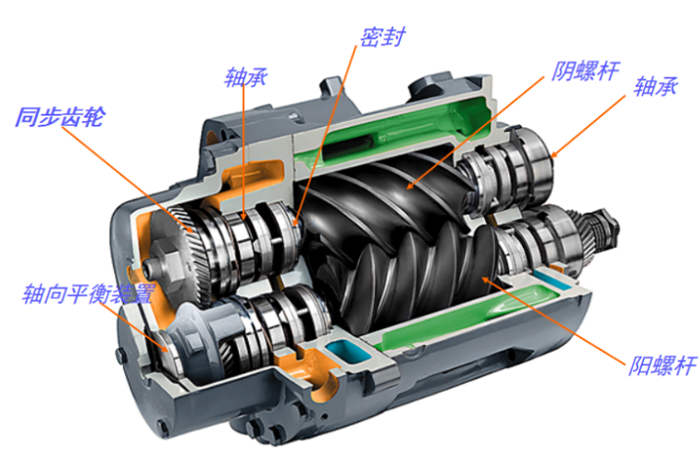

核心部件

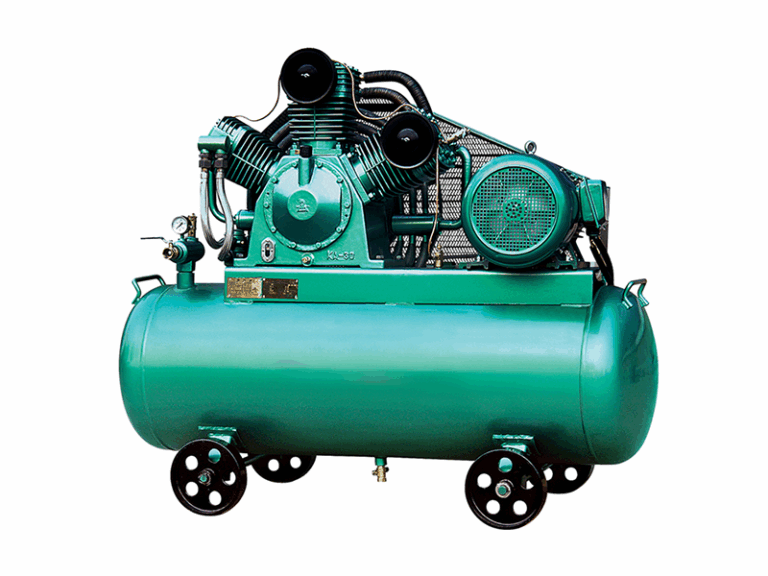

使用全无油空气压缩机,避免空气中油气污染。

配置缓冲罐,压缩后的空气进入罐中,空气中的杂质在罐中沉降,分离出大部分水、油、尘,经排污口排出压缩空气系统。

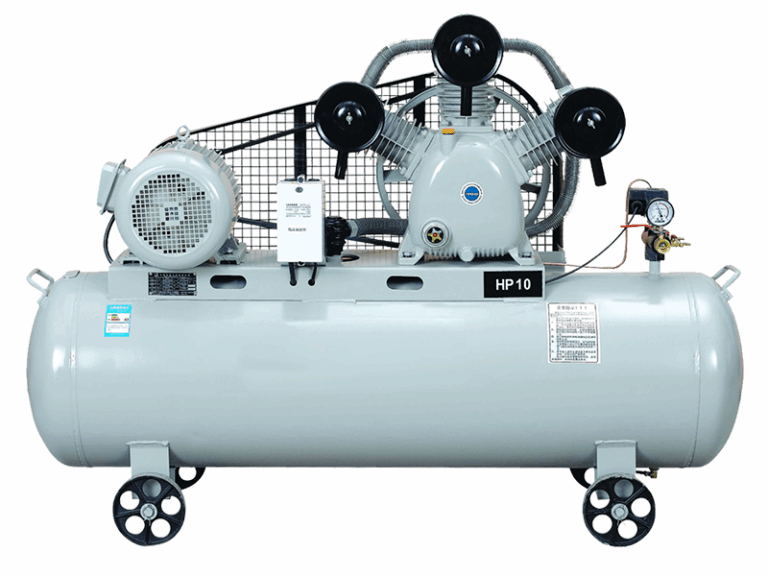

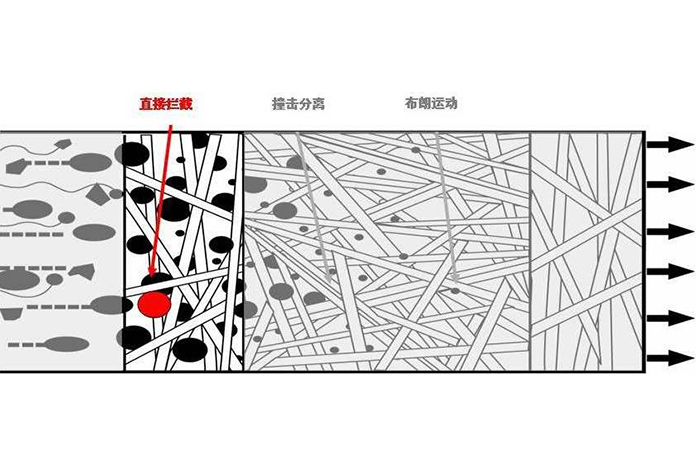

根据用气质量要求不同,配备过滤器的数量及接入压缩空气系统的位置也不同,基本的配置是过滤精度为3μm、1μm、0.01μm的精度。此外根据工艺需求配置特殊过滤器,如“除油过滤器”,“除菌过滤器”,“活性碳过滤器”等等。

配置干燥机,一般使用冷冻式干燥机,去除压缩空气使用中因温度变化析出的水分,使压缩空气达到使用地要求。