| 螺旋输送机计算选型详解 |

详情描述

设备介绍

螺旋提升机是一种通过改变势能进行物料运输的机械设备,在工业生产、食品加工等众多领域应用广泛。其工作原理是:当驱动装置启动,螺旋轴带动紧密贴合在机壳内部的螺旋叶片旋转,位于进料口的物料便会被叶片推着沿着机壳内部的螺旋通道缓缓上升,最终从出料口顺利排出,完成物料的提升输送过程。

性能特点

采用优质不锈钢材质,能够有效抵御腐蚀性,确保设备长时间稳定运行,延长使用寿命,同时保障物料纯净度,避免因设备腐蚀混入杂质影响产品质量;

结构紧凑、占地面积小,对场地要求不高且安装方便,可快速投入使用;

输送过程平稳,能保证物料的完整性可实现连续工作,适合大批量物料的连续输送,且能在不同工作环境中正常运行;

能减少物料泄露和粉尘污染,符合环保要求;

有水平式、倾斜式和垂直式多种类型设计,能够满足任意高度和水平距离及倾斜角度物料的输送,可以实现多点进料、多点出料等要求,组合为自动化的自动供料系统;

输送效率高,能够快速地将物料输送至目标位置,且可以通过调节转速等方式控制输送量。

核心部件

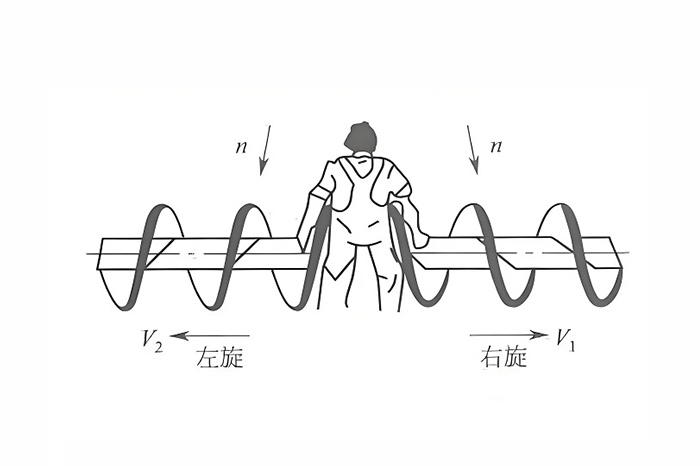

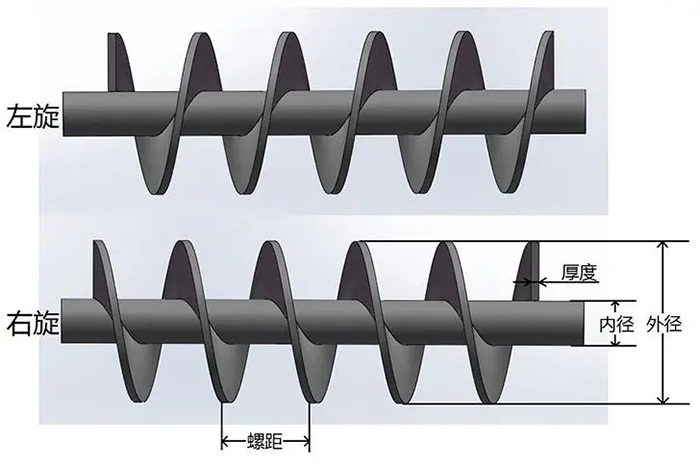

螺旋轴:作为核心支撑部件,采用优质不锈钢材质制成,以保证在输送过程中不会对物料造成污染,其形状设计多样,常见的有单螺旋、双螺旋和多螺旋等形式,根据不同的物料特性和输送需求选择。在物料运动方向的终端有止推轴承,若螺旋管较长,还会加中间吊挂轴承以缓解压力。

螺旋叶片:焊接在螺旋轴上,面型根据输送物料的不同有多种形式,其作用是在螺旋轴的带动下,将物料推移进行输送。

机壳:为物料输送提供通道,有U型或O型,上部加防雨型机盖。

驱动装置:一般采用摆线针轮减速机或轴装式硬齿面齿轮减速机,作用是将电机的高速旋转转化为适合物料输送的低速高扭矩运动,确保输送过程平稳且效率高。

进出料口:进、出料口形式多样,有方形和圆形两种,客户可根据实际情况进行选择。