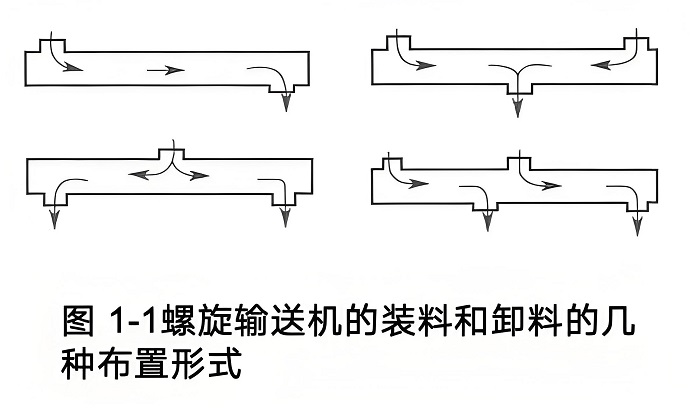

螺旋输送机是一种最常用的粉体连续输送设备。其优点是构造简单,在机槽外部除了传动装置外,不再有转动部件;占地面积小;容易密封;管理、维护、操作简单;便于多点装。料和多点卸料。其装料和卸料方式如图1-1所示。

螺旋输送机的缺点是:运行阻力大,这些阻力主要产生于机械与螺旋叶片之间、螺旋面与物料之间、机槽与物料之间等,一般比其他输送机的动力消耗大,而且机件磨损较快,因此不适宜输送块状、磨琢性较大的物料;由于摩擦大,在输送过程中对物料有较大的粉碎作用,因此需要保持粒度一定的物料不宜用这种输送机;由于各部件有较大的磨损,因此这种输送设备只用于较低或中等生产率(100m³/h)的生产中,且输送距离不宜过长。

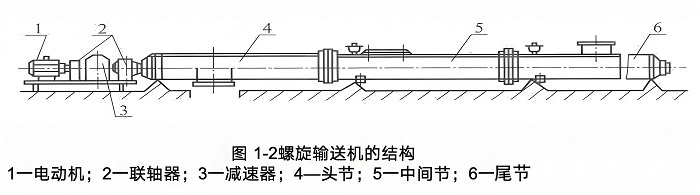

一、螺旋输送机的构造

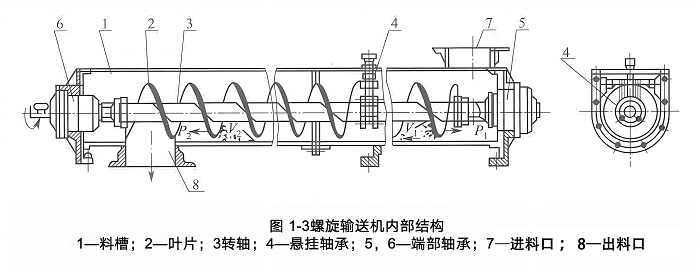

螺旋输送机的结构如图1-2所示,内部结构如图1-3所示。它主要由螺旋轴、料槽和驱动装置所组成。料槽的下半部是半圆形的,螺旋轴沿纵向放在槽内。当螺旋轴转动时,物料由于其质量及它与槽壁之间摩擦力的作用,不随螺旋轴一起转动,这样由螺旋轴旋转而产生的轴向推力就直接作用到物料上而成为物料运动的推动力,使物料沿轴向滑动。物料沿轴向的滑动,就像螺杆上的螺母一样,当螺母沿周向被持住而不能旋转时,螺杆的旋转就使螺母沿螺杆作平移。物料就是在螺旋轴的旋转过程中朝着一个方向推进到卸料口处卸出的。

1、螺旋

螺旋由转轴和装在上边的叶片组成。转轴有实心和空心管两种,在强度相同的情况下,空心管轴较实心轴质量轻,连接方便,所以更加常用。管轴用特厚无缝钢管制成,轴径一般在50~100mm之间,每根轴的长度一般在3m以下,以便逐段安装。

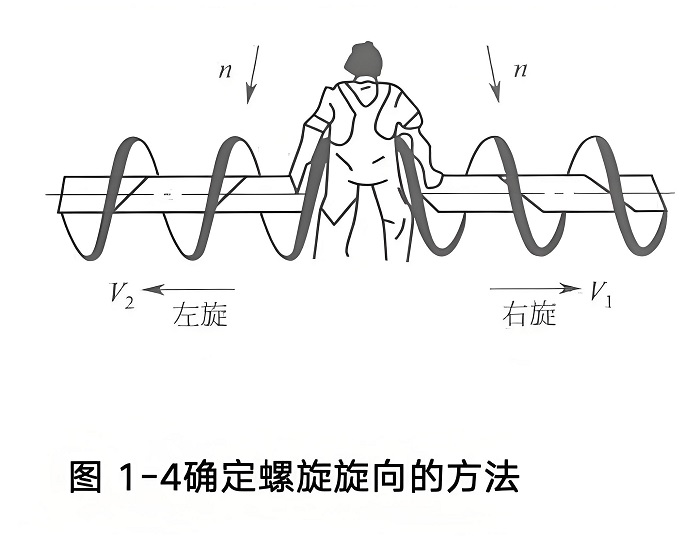

螺旋叶片有左旋和右旋之分,确定旋向的方法如图1-4所示。物料被推送方向由叶片的方向和螺旋的转向所决定。图1-3所示为右旋螺旋,当螺旋按n方向旋转时,物料沿了V1的方向推送到卸料口处;当螺旋按反向旋转时,物料沿V2的方向被推送。若采用左旋螺旋,则物料被推送的方向与上述相反。

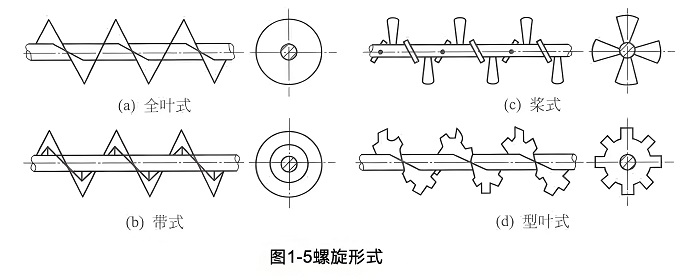

根据被输送物料的性质不同,螺旋有各种形状,如图1-5所示。在输送干燥的小颗粒物料时,可采用全叶式[图1-5(a)]或带式[图1-5(b)];当输送块状或黏湿性物料时,可采用桨式[图(1-5(c)]或型叶式[图1-5(d)螺旋。采用桨式或型叶式螺旋除了输送物料外,还兼有搅拌、混合及分散物料等作用。

叶片一般采用3~8mm厚的钢板冲压而成,焊接在转轴上。对于输送磨蚀性大的物料和黏性大的物料,叶片用扁钢轧成或用铸铁铸成。

2、料槽

料槽由头节、中间节和尾节组成,各节之间用螺栓连接。每节料槽的标准长度为1~600mm 共有7种规格,各段长度有1500mm、2000mm、2500mm和 3000mm共4种。设计时可根据物料的输送距离进行组合。驱动方式分单端驱动和双端驱动两种。传动装置可采用电动机、减速器组合,也可采用减速电动机。

LS系列是近年来设计并投入使用的一种新型螺旋输送机,它采用国际标准设计,等效采用 ISO 1050-75标准。它与GX系列的主要区别如下:

①头、尾部轴承移至壳体外。

②中间吊轴承采用滚动、滑动可以互换的两种结构,滑动瓦的轴瓦材料有铸铜瓦、合金耐磨铸铁瓦、铜基石墨瓦等。设置的防尘密封材料用尼龙和聚四氟乙烯树脂类,具有阻力小,密封好、耐磨性强的特点。

③出料端设有清扫装置。

④进、出料口布置灵活。

⑤整机噪声低、适应性强。

二、螺旋输送机应用特点

这两种类型的螺旋输送机在应用特点上基本是一致的,大致可归纳为如下几点:

①由于机壳内物料的有效断面较小,因此不宜输送大块物料,可输送各种粉状、小颗粒状的物料。

②不宜输送容易变质的、黏性大的、易结块的物料,这类物料在输送时会黏结在螺旋上,造成物料积塞而使输送机无法工作。

③由于功率消耗大,因此输送长度一般要小于70m;当输送距离大于 35m 时应采用双端驱动。

④可用于水平或倾斜输送,一般输送倾角要小于 20°,且只能单向输送。

⑤工作环境温度在-20~+50°C范围之内,被输送物料的温度应小于200°C。

三、各种制法的说明

(1)按输送机的驱动方式分

① C1制法——单端驱动,即在止推轴承上有一伸出的轴端,驱动装置与此相连。

② C2制法—双端驱动,即两端均有伸出的轴端,螺旋输送机可在两端同时被驱动。

(2) 按输送机螺旋形式分

① B1制法—螺旋为全叶式,其螺距等于0.8倍的螺旋直径。

② B2制法螺旋叶片带式,其螺距等于1倍的螺旋直径。

(3)按中间悬挂轴承的材料分

① M1制法——中间悬挂轴承装置中,轴瓦的轴衬材料为巴氏合金(铜、锑、锡的合金);LS 系列为滚动悬挂轴承。

② M2制法——中间悬挂轴承装置中,轴瓦的轴衬材料为耐磨铸铁;LS 系列为滑动悬挂轴承。

(4)按驱动装置的装配方式分

① 右装—站在电动机尾部向前看,减速器低速轴在电动机右侧。

② 左装——站在电动机尾部向前看,减速器低速轴在电动机左侧。

螺旋输送机的规格的表示形式:公称直径X公称长度-螺旋形式-驱动方式-轴衬材料。

如螺旋公称直径为600mm、公称长度为22m、全叶式螺旋、单端驱动、巴氏合金轴衬的GX 系列螺旋输送机,则可用代号表示为:GX600X22-Bi-Ci-M」。

如螺旋公称直径为600mm、公称长度为22m、全叶式螺旋、单端驱动、滑动悬挂轴承、转速为 50r/min 的LS系列螺旋输送机,则可用代号表示为:LS600X22X50-Mz。

四、螺旋输送机的选型计算

1、输送能力的计算

螺旋输送机的输送能力与螺旋的直径、螺距、转速和物料的填充系数有关。具有全叶式螺旋面的螺旋输送机的输送能力为:

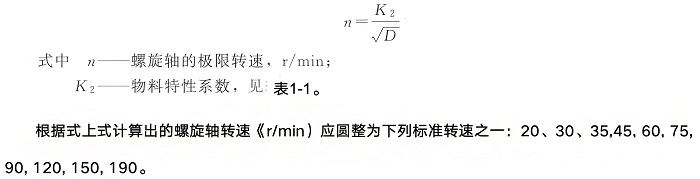

2、螺旋轴的极限转速

螺旋轴的转速随输送能力、螺旋直径及被输送物料的特性而不同。为保证在一定的输送能力下,物料不因受太大的切向力而被抛起,螺旋轴的转速有一定的极限,一般可按经验公式计算:

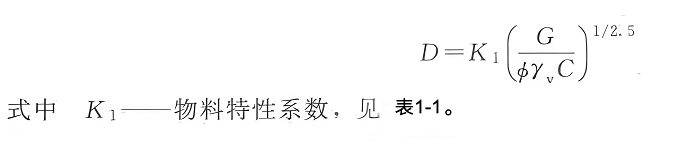

3、螺旋直径的确定

如果已知输送量及物料特性,则螺旋直径可由式螺旋机输送能力和式螺旋轴的极限转速求得:

由式上式求得的螺旋直径,尚应根据式以下两式进行校核:

对于已分选物料:D≥ (4~6)dk

对于一般物料:D≥ (8~10)dk

式中dk—被输送物料的最大尺寸。

如果根据输送物料的块度,需选择较大的螺旋直径,则在维持输送量不变的情况下,可以选用较低的螺旋轴转速,以延长其使用寿命。

按上述求得的螺旋直径应圆整为下列标准直径系列中的一种:150mm、200mm、250mm, 300mm, 400mm, 500mm, 600mm.

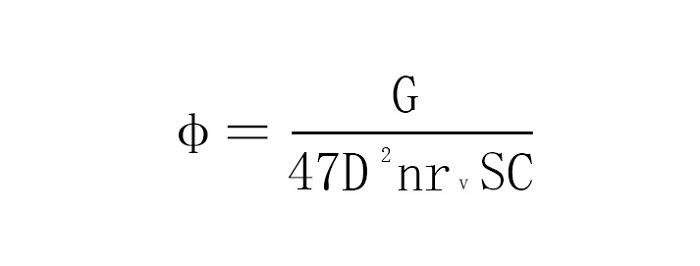

无论是螺旋直径还是螺旋轴转速,在圆整其相近的标准值之后,其填充系数都可能不同于原来从表1-1中所取的φ值,所以应按下式再进行校核:

假如计算的值仍在表1-1推荐的范围之内,则圆整合适。圆整后计算的值允许低于表1-1所列的下限,但不得高于上限。

4、功率计算

螺旋输送机工作时所产生的阻力包括以下各项:

① 物料和料槽的摩擦阻力。

② 物料和螺旋的摩擦阻力。

③ 轴承的摩擦阻力。

④ 倾斜输送时,提升物料的阻力。

⑤ 中间轴承所产生的阻碍物料运动的阻力。

⑥ 物料的搅拌及部分被破碎所产生的阻力。

⑦ 安装、操作不当而产生的螺旋与槽壁之间的摩擦阻力。

在上述各项阻力中,除了输送和提升物料的阻力可以精确计算外,其他各项要逐项计算均是困难的,因此在一般计算时就认为,螺旋输送机的动力消耗与输送量及机长成正比,而把所有的损失都归入一个总系数内,即阻力系数。显然,此阻力系数与物料特性的关系最大,其值可由实验方法加以确定。因此螺旋输送机的轴功率可按式计算(参见图1-6)。