在精酿啤酒酿造过程中,糖化收得率是衡量酿造效率的关键指标,指糖化后麦汁中浸出物重量与投料麦芽重量的百分比,行业常规范围为74%~79%。其数值高低直接影响啤酒产量、成本控制及品质稳定性,以下为影响该指标的因素:

1. 原料品质

原料是决定糖化收得率的首要因素,麦芽不同,浸出率也不同,建议选用浸出率高的麦芽。溶解差的麦芽糖化收得率比溶解好的麦芽要低。麦芽的水分对糖化车间收得率影响很大,麦芽水分越高,糖化收得率就越低。

水的硬度与pH值显著影响酶活性。使用碳酸盐硬度高的水,糖化收得率低;含适量硫酸盐的水或特软水可调节醪液pH,因此对酶的作用有利,从而提升糖化收得率。

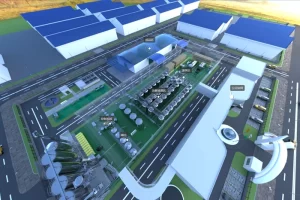

2. 糖化设备

糖化设备的设计合理性与自动化程度,直接决定浸出物的提取效率:现代化糖化系统通过精准控温、均匀搅拌及高效固液分离设计,可最大限度提取麦糟中的浸出物;传统老式设备因控温精度差、洗糟效率低,收得率通常比现代化设备低3%~5%。

3. 糖化工艺

糖化工艺过程的时间越长,糖化强度越强,糖化收得率就越高。通过分出浓醪强烈煮沸,可以得到更多的浸出物。 通过预糖化和对醪液加压煮沸,也可以提高糖化收得率。另外,糖化用水和洗糟用水的比例很重要,因为在高浓糖化时就很难洗出麦糟中的浸出物,使糖化收得率下降。

4. 过滤工艺

糖化进醪过快,醪液在过滤槽中分布会不均匀,由此而使糖化收得率降低;洗糟不均匀,过滤阀流出不均匀,也会导致糖化收得率降低。少量多次的洗糟相对于连续洗糟,糖化收得率要高一些。过滤情况好坏可通过麦糟的可洗出浸出物含量反映出来。

5. 操作与管控

糖化过程依赖酶的催化作用,而酶活性对温度、pH等参数极为敏感,因此精准操作与科学管控是保障收得率稳定的核心:

人为操作规范:要求酿造人员严格遵循工艺参数,精准控制温度、时间及料液比例,避免因操作偏差导致酶活性受损或工艺紊乱,造成收得率大幅波动。

自动化管控优势:先进糖化车间采用预设程序的自动化控制系统,可实现温度、pH、进醪/洗糟速度等参数的精准调控,减少人为操作误差;酿造人员仅需实时监控设备运行状态,在异常时进行干预,能最大限度保障工艺稳定性,实现糖化收得率的精准控制与优化。