斗式提升机广泛用于垂直输送各种散状物料,国内斗提机的设计制造技术是 50 年代由前苏联引进的,直到 80 年代几乎没有大的发展。自 80 年代以后,随着国家改革开放和经济发展的需要,一些大型及重点工程项目从国外引进了一定数量的斗提机,从而促进了国内斗提机技术的发展。

斗式提升机按牵引形式主要分为胶带式、圆环链式和板链式三种,因经济条件、技术水平及使用习惯等原因,国内用户对圆环链式和胶带式斗提机需求量较大,这两种斗提机的技术发展受到较多的关注,而且有较为明显的发展。TH 型是一种圆环链斗式提升机,采用混合式或重力卸料,挖取式装料。牵引件用优质合金钢高度圆环链。中部机壳分单、双通道两种形式为机内重锤箱恒力自动张紧。链轮采用可换轮缘组合式结构。使用寿命长,轮缘更换工作简便。下部采用重力自动张紧装置,能保持恒定的张紧力,避免打滑或脱链,同时料斗遇到偶然因素引起的卡壳现象时有一定的容让性,能够有效地保护下部轴等部件。该斗式提升机适用于输送堆积密度小于 1.5t/m3 易于掏取的粉状、粒状、小块状的底磨琢性物料。如煤、水泥、碎石、砂子、化肥、粮食等。TH 型斗式提升机用于各种散状物料的垂直输送。适用于输送粉状、粒状、小块状物料,物料温度在 250℃以下。

1、斗式提升机的工作原理

1.1 斗式提升机分类

1)按牵引件分类:

斗式提升机的牵引构件有环链、板链和胶带等几种。环链的结构和制造比较简单,与料斗的连接也很牢固,输送磨琢性大的物料时,链条的磨损较小,但其自重较大。板链结构比较牢固,自重较轻,适用于提升量大的提升机,但铰接接头易被磨损,胶带的结构比较简单,但不适宜输送磨琢性大的物料,普通胶带物料温度不超过 60°C,钢绳胶带允许物料温度达 80°C,耐热胶带允许物料温度达 120°C,环链、板链输送物料的温度可达 250°C。斗提机最广泛使用的是带式(TD),环链式(TH)两种型式。用于输送散装水泥时大多采用深型料斗。如 TD 型带式斗提机采用离心式卸料或混合式卸料适用于堆积密度小于 1.5t/m³ 的粉状、粒状物料。TH 环链斗提机采用混合式或重力式卸料用于输送堆和密度小于 1.5t/m³ 的粉状、粒状物料。

2)按卸载方式分类

斗式提升机可分为:离心式卸料、重力式卸料和混合式卸料等三种形式。离心式卸料的斗速较快,适用于输送粉状、粒状、小块状等磨琢性小的物料;重力式卸料的斗速较慢,适用于输送块状的,比重较大的,磨琢性大的物料,如石灰石、熟料等。

1.2 斗式提升机的装载和卸载

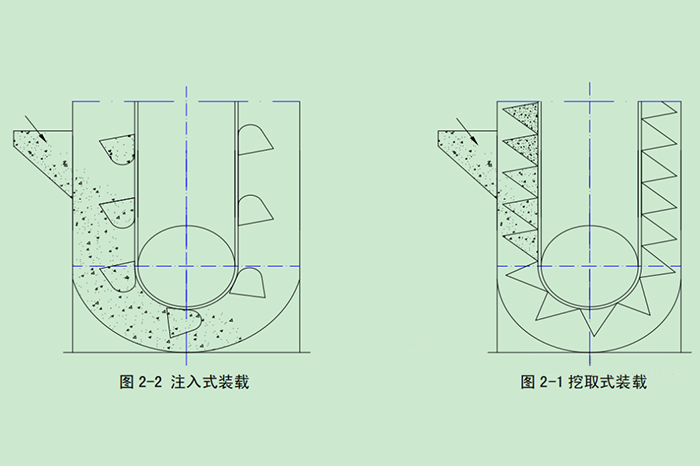

斗式提升机的装载方式有三种,即注入式装载(见图 2-1)、挖取式装载(见图 2-2)和混合式装载。注入式装载要求散料以微小建度均匀地落入料斗中,形成比较稳定的料流,装料口下部应有一定的高度,采用该方式装载时一般料斗布置较密;料斗在牵引件上布置较稀时多采用挖取式装载,只能用于输送粉状或小颗粒流动性良好物料的场合,斗速运行速度在 2m/s 以下,介于两者之间采用混合式装载。

卸载方式有离心式、重力式及混合式三种。

离心式卸料料斗的运行速度较高,通常取为 1—2m/s。如欲保持这种卸载必须正确选择驱动轮的转速和直径,以及卸料口的位置。其优点是:在一定的料斗速度下驱动轮尺寸为最小;卸料位置较高,各料斗之间的距离可以减小,并可提高卸料管高度,当卸料高度一定时,提升机的高度就可减小;缺点是:料斗的填充系数较小,对所提升的物料有一定的要求,只适用于流动性好的粉状、粒状、小块状物料。

重力式卸载使用于卸载块状、半磨琢性或磨琢性大的物料,料斗运行速度为 0.4—0.8m/s 左右,需配用带导向槽的料斗。其优点是:料斗装填良好,料斗尺寸与极距的大小无关。因此允许在较大的料斗运行速度之下应用大容积的料斗;主要缺点是:物料抛出位置较低,故必须增加提升机机头的高度

物料在料斗的内壁之间被抛卸出去,这种卸载方式称为离心—重力式卸载。常用于卸载流动性不良的粉状物料及含水分物料。料斗的运动速度为 0.6—0.8m/s 范围,常用链条做牵引构件。

1.3 常用斗提机选用及相关计算

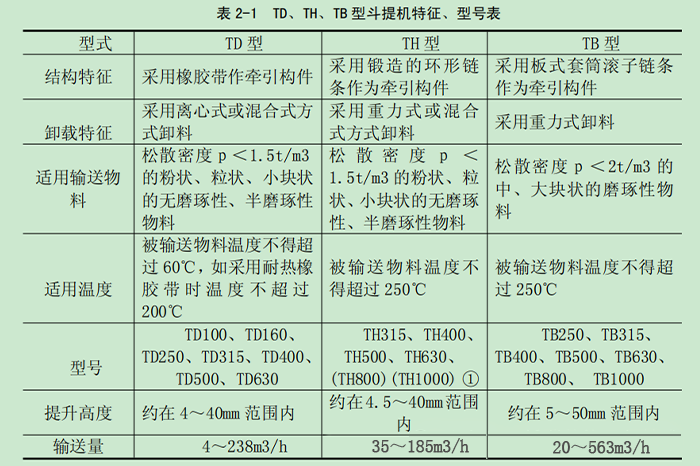

(一)目前国内常用的斗提机均为垂直式,较新型符合标准 TB3926-85 的有 TD 型、TH 型,它们的主要特征、用途及型号见表 1。

(二)TD 型斗提机结构型式

(1) 传动装置 TD 型斗提机的传动装置有两种形式。分别配有 YZ 型减速器或 ZQ(YY)型减速器。YZ 型轴装减速器直接套装在主轴轴头上,省去了传动平台、联轴器等,使结构紧凑,重量轻,而且其内部带有异型辊逆止器,逆止可靠。该减速器噪声低,运转平稳,并随主轴浮动,可消除安装应力。

(2) TD 型斗提机备有四种料斗 Q 型(浅斗)、H 型(弧底斗)、Zd 型(中深斗)、Sd型(深斗)。

(三)常用斗提机功率计算

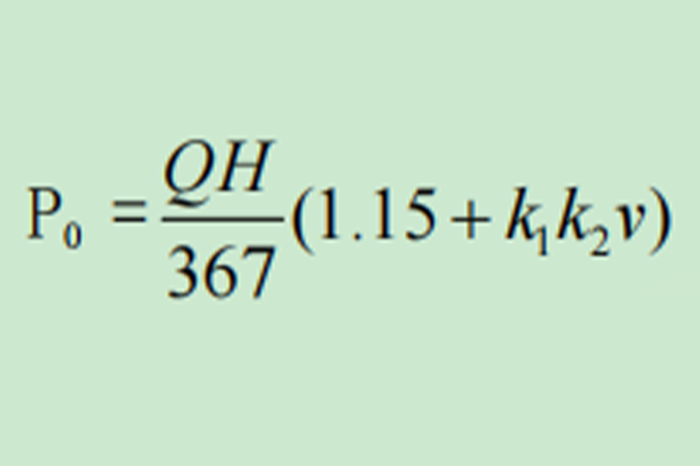

1、轴功率的近似计算:

式中:P0-轴功率(千瓦);

Q-斗提机的输送量(吨/小时);

H-提升高度(米);

v-提升速度(米/秒);

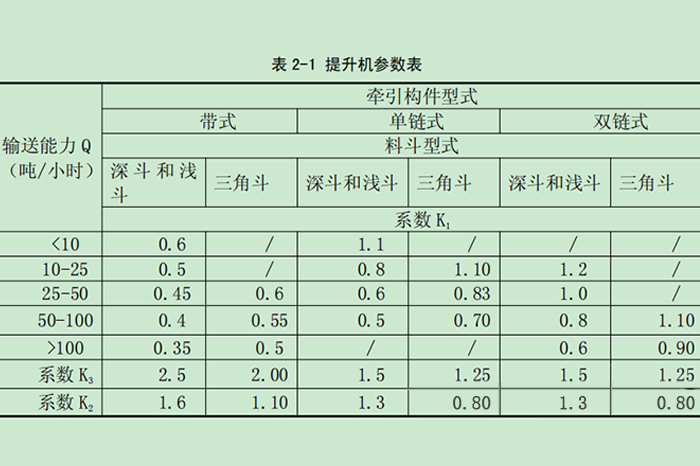

K1、K2-系数。具体见表表 2-1

1.4 斗式提升机的主要部件

斗式提升机的主要部件有:驱动装置、料斗、牵引构件、底座和中间罩壳等。驱动装置由电动机、减速机、逆止器或制动器及联轴器组成,驱动主轴上装有滚筒或链轮。大提升高度的斗提机采用液力偶合器,小提升高度时采用弹性联轴器。使用轴装式减速机可省去联轴器,简化安装工作,维修时装卸方便。料斗通常分为浅斗、深斗和有导向槽的尖棱面斗。浅斗前壁斜度大深度小,适用于运送潮湿的和流散性不良的物料。深斗前壁斜度小而深度大,适用于运送干燥的流散性好的散粒物料。有导向侧边的夹角形料斗前面料斗的两导向侧边即为后面料斗的卸载导槽,它适用于运送沉重的块状物料及有磨损性的物料。散装水泥由于流动性好且干燥,用深斗较合适,卸载时,物料在料斗中的表面按对数螺线分布,设计离心卸料的料斗时往往在料斗底部打若干个气孔,使物料装载时有较高的填充量,并且卸料时更完全。牵引构件为一封闭的绕性构件,多为环链、板链或胶带。

1.5 斗式提升机的工作原理

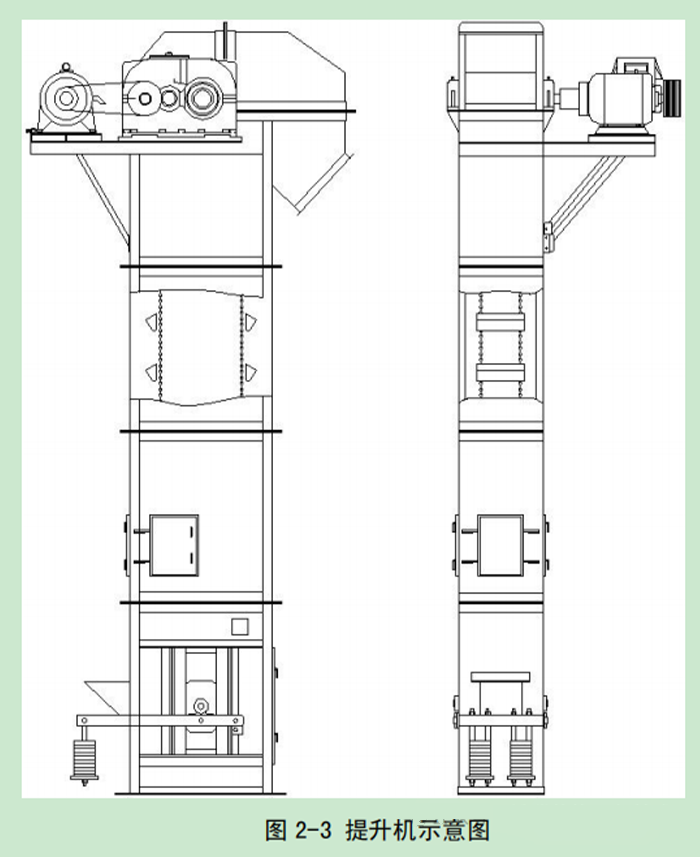

张紧装置有螺杆式与重锤式两种。带式斗提机的张紧滚筒一般制成鼠笼式壳体,以防散料粘集于滚筒上。斗式提升机可采用整体机壳,也可上升分支和下降分支分别设置机壳。后者可防止两分支上下运动时在机壳空气扰动。在机壳上部设有收尘法兰和窥视孔。在底部设有料位指示,以便物料堆积时自动报警。胶带提升机还需设置防滑防偏监控及速度监测器等电子仪器,以保证斗提机的正常运行。2.2.5 斗式提升机的工作原理斗式提升机的原理:如图 2-3,固接着一系列料斗的牵引构件(环链、链轮)环绕在提升机的头轮与底轮之间构成闭合轮廓。驱动装置与头轮相连,使斗式提升机获得动力并驱动运转。张紧装置与底轮相连,使牵引构件获得必要的初张力,以保证正常运转。物料从提升机的底部供入,通过一系列料斗向上提升至头部,并在该处实现卸载,从而实现在竖直方向内运送物料。斗式提升机的料斗和牵引构件等走行部分以及头轮、底轮等安装在全密封的罩壳之内。

2、参数与结构设计

2.1 提升机主要参数确定及主要结构设计

2.1.1 提升功率的确定

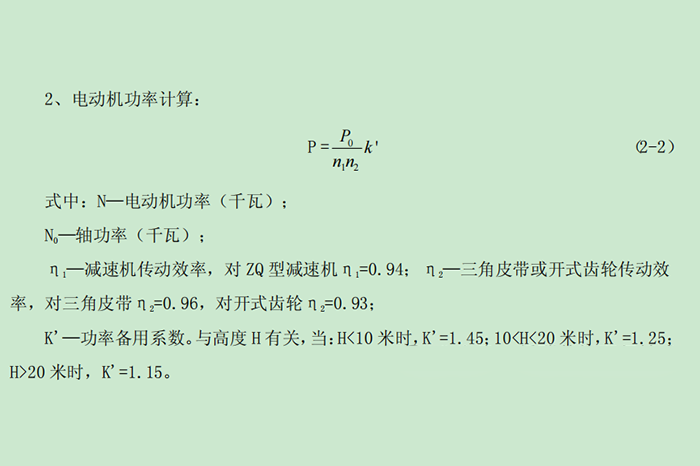

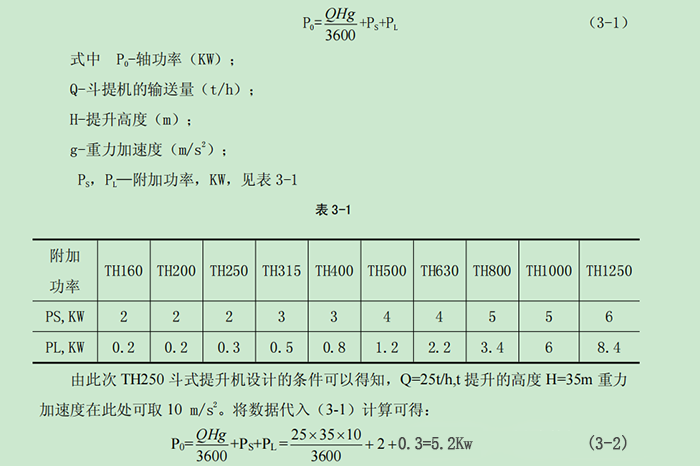

关于提升机驱动功率的设计计算一直以来争议不断,资料上推荐的公式多数是延用上世纪 80 年代的公式,计算复杂,而且所选参数稍有变化时结果的出入却较大,与实际相差甚远。在查阅大量关于运输机械设计方面的手册和近年来关于斗式提升机驱动功率的各种论文和期刊后,综合各种数据,现参照文献[1]中第十四章斗式提升机中 TH 型提升机设计的功率计算部分内容,计算过程如下:

TH 型斗提机功率计算TH 型提升机驱动装置为 YY 型(即 ZLY 或 ZSY 型减速器和 Y 型电动机配用)。

传动轴驱动功率由下式求得:

2.2 电动机选择

按已知工作要求和条件选用要求电机功率 P=7.5kW,转速 n=1500r/min 左右,参照文献[2]中电动机的类型及其应用特点,选用 Y132M-4 型电动机。输出轴直径Φ75,中心高 280mm,工作转速 1440 r/min。

2.3 减速机选择

根据文献[1]中的 YY 型驱动装置的选型原则及规范可知,TH250 提升机功率为 7.5Kw时,应选用 Y7Y140 驱动装置,在已选择 Y132M-4 电动机后,应选择型号为 ZLY140-18-Ⅰ(S)/Ⅱ(N)的减速器。输入轴直径为 28mm,输出轴直径为 65mm,中心高为 160mm.

2.4 提升机主要参数的计算

通过前几节的功率计算、设备选型等,提升机的主要参数现在可以计算如下:

1)提升速度:

式中:n1——电动机转速,r/min;

n2——驱动滚筒转速,r/min;

d——驱动滚筒直径,mm;

i——减速机速比;

I——减速器带轮与电动机的带轮直径比。

2) 料斗间距:

在本章第一节中已得出同一时刻内上行料斗中物料总量为 0.205t,考虑到物料装填时有一定的松散性,故取生料装填后的密度1t/m3,由于斗速较快时装填率较低,故取装填率=0.75,已知 TH250 型深斗容积为 3L,则同一时刻所需上行料斗的数量为:

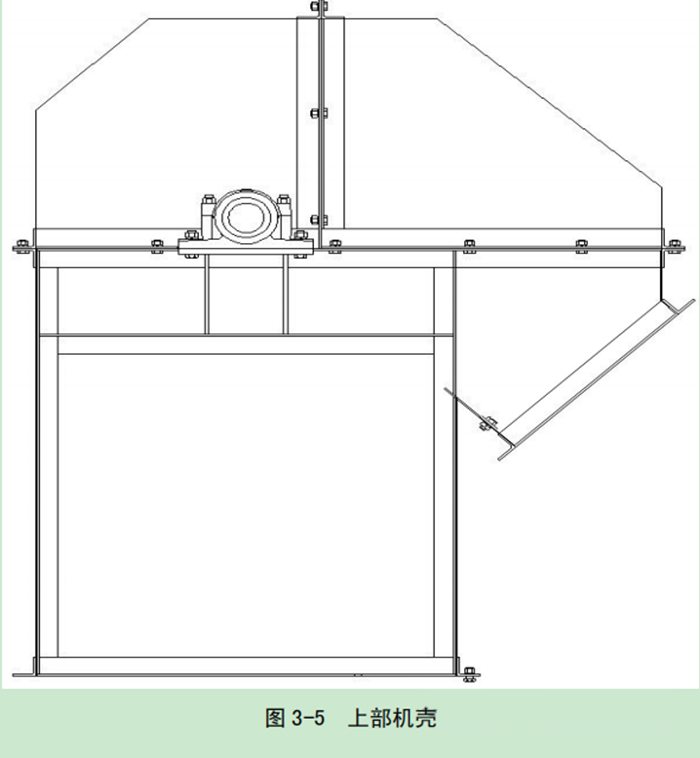

2.5 头部罩壳的选材及连接

如图 3-5 所示,电动机及减速机的支座都是连接在头部罩壳上的,罩壳承受的力较大,所以要采用比较厚的钢板,罩壳四壁采用 3mm 的钢板,与电动机、减速机支座联结的侧板采用 10mm 的筋板, 法兰及支撑采用 63×63×6 的热轧等边角钢。同样的道理,侧板与罩壳的焊接要求也较高,故采用 K 形坡口,且焊接时要防止出现虚焊现象。

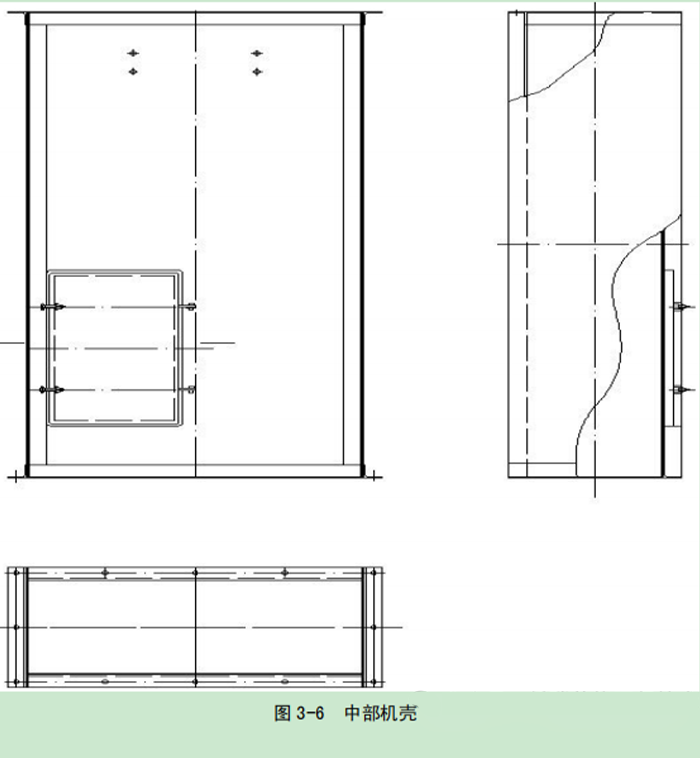

2.6 中部区段的设计选材

由于本设计中的提升机提升高度达 35m,为防止两分支上下运动时在机壳产生空气扰动,故上行部分和下行部分的罩壳均采用独立式结构。连接法兰同样采用 63×63×6的等边角钢,壳体采用 3mm 厚的钢板,并在罩壳上设有检修门,主要是用来观察、检查提升机内部的工作情况,在出现故障时可以方便检修,具体结构如图 3-6 所示

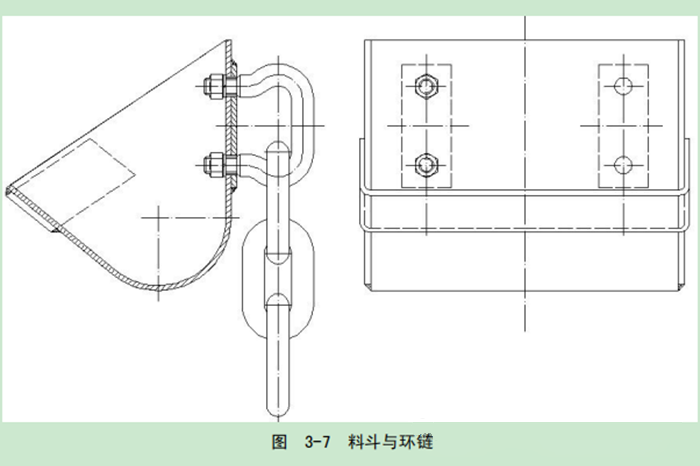

2.7 料斗与环链的设计

根据斗式提升机的输送量及提升高度要求,参照国家关于机械行业标准中垂直斗式提升机 Zh 型(中深斗)料斗参数尺寸,设计的畚斗的形状如图 3-7 所示,料斗容量为3L,输送的物料最大块度为 25mm,对比同类型的斗式提升机的环链选择的相关参数可知,与料斗配套使用的锻造圆环链条是直径Φ18mm,节距为 64mm,单条破断强度≥320KN,牵引件为低合金高强度园环链,经适当的热处理后,具有很高的抗拉强度和耐磨性,使用寿命长,符合 TM36-8《矿用高强度园环链》标准.