浓缩是发酵产物分离纯化中的重要操作,几乎贯穿整个分离纯化流程。本文从浓缩的概念和目的、发酵产物分离纯化中浓缩的常用方法以及浓缩适用的工序和方法选择等方面对浓缩进行较为全面的解读。

浓缩的概念与目的

浓缩是指从溶液中除去部分水分(或其它溶剂),使溶质浓度提高的过程。

在发酵产物分离纯化过程中,浓缩的目的有:

1、富集产品,提高产品浓度

将发酵液中含量较少的目标产物浓缩富集到更高的浓度,有利于后续的分离纯化步骤。

对于微量或痕量的发酵产物,浓缩后更容易达到仪器检测的灵敏度要求,便于检测。

2、减少体积,减少处理量

通过去除多余的水分或其它溶剂,可减小物料的总体积,从而节省处理时间和人力成本,也便于存储和运输。

3、保护活性物质

对于有活性的发酵产物,适当的浓缩条件可以避免其在处理过程中失活或变性。比如浓缩过程能够减少酶制剂中的水分含量,降低酶的失活速率,保护酶的活性。

4、便于产品的保存和使用

对部分产品进行浓缩,既减少了存储空间,又延长了保质期,而且在使用时可以根据需要再稀释。

发酵产物分离纯化常用的浓缩方法

发酵产物分离纯化常见的浓缩方法包括蒸发浓缩、膜浓缩、树脂浓缩、冷冻浓缩、吸附浓缩等方法。

1、蒸发浓缩

蒸发浓缩包括常压蒸发浓缩、减压蒸发浓缩、加压蒸发浓缩、薄膜蒸发浓缩和多效蒸发浓缩等方法。

(1)常压蒸发浓缩

常压蒸发即在常压下加热使溶剂蒸发,最后溶液被浓缩。这种方法操作简单,但仅适用于浓缩耐热物质及回收溶剂,对于含热敏性物质的溶液则不适用。对某些黏度很大的、容易结晶析出的生化药物也不宜使用。

(2)减压蒸发浓缩(真空浓缩)

减压浓缩是根据降低液面压力使液体沸点降低的原理来进行的。由于要减压抽真空,有时也叫真空浓缩。为加快其浓缩往往伴随加热使其蒸发更快。适用于一些不耐热的生化药物和制品的浓缩。

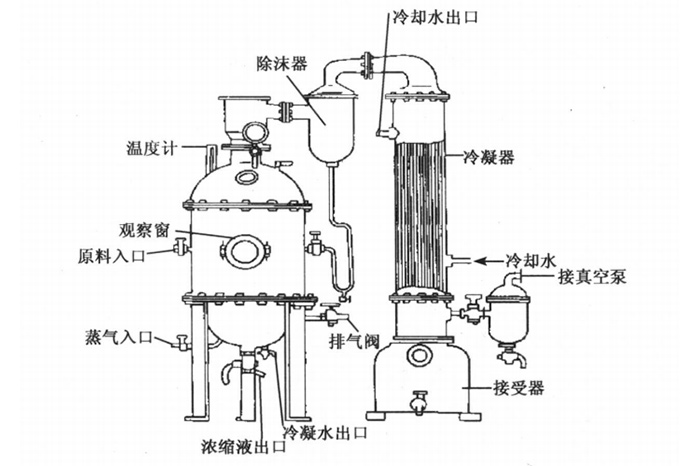

真空蒸发装置如下图所示:

上图中的排气阀门是调节真空度的,在减压下当溶液沸腾时,会出现冲料现象,此时可打开排气阀门,吸入部分空气,使蒸发器内真空度降低,溶液沸点升高,从而沸腾减慢。

减压蒸发的缺点:①减压蒸发 蒸发的传热系数减小;②减压蒸发时造成真空,需要增加设备和动力。

(3)加压蒸发浓缩

加压蒸发是在高于大气压力下进行蒸发操作的蒸发处理方法。当蒸发器内的二次蒸汽是用作下一个热处理过程中的加热蒸汽时,则必须使二次蒸汽的压力高于大气压力。一般使用密闭的加热设备,效率高,操作条件好。

(4)薄膜蒸发浓缩

薄膜蒸发是指使药液形成薄膜而进行的蒸发。液体形成薄膜后,具有极大的汽化表面,热的传播快而均匀。增加料液的汽化表面是加速蒸发的重要措施。

该法具有药液受热温度低、时间短、蒸发速度快、可连续操作、成分不易被破坏、能连续操作、可在常压也可在减压下进行、能将溶剂回收重复使用和缩短生产周期等优点。

(5)多效蒸发浓缩

根据能量守恒定律,低温低压(真空)蒸汽含有的热能与高温高压蒸汽的热能大致相等。

因此,将第一个蒸发器产生的二次蒸汽再次当作加热源,引入另一个蒸发器,只要控制蒸发器内的压力和溶液沸点,使其适当降低,则可利用第一个蒸发器产生的二次蒸汽进行加热。将第二个蒸发器产生的二次蒸汽引入第三个蒸发器,依次可以组成多效蒸发器。由于二次蒸汽的反复利用,多效蒸发器属于节能型蒸发器。适用于蒸发量较大溶液的浓缩。

2、膜浓缩

在发酵产物分离纯化中,常用的膜浓缩技术主要包括超滤膜浓缩、纳滤膜浓缩和反渗透浓缩,不同膜浓缩技术的使用范围不同。

(1)超滤膜浓缩

孔径范围:1 – 20nm

应用场景:超滤膜浓缩适用于酶和蛋白质等大分子的浓缩。具体为:利用超滤膜对发酵液进行浓缩,使低分子物质和盐透过膜,而酶、蛋白等大分子物质则被截留,从而实现浓缩和精制。

(2)纳滤膜浓缩

孔径范围:0.5 – 2nm

应用场景:纳滤膜的孔径处于纳米级别,介于超滤膜和反渗透膜之间。它能够选择性地截留相对分子质量较小的溶质,同时允许溶剂(如水)和部分小分子溶质(如无机盐)通过。因此,纳滤膜浓缩技术适用于分子量在200~2000的物料的纯化和浓缩,如抗生素、多肽、氨基酸、分子量较大的维生素等。

(3)反渗透膜浓缩

孔径范围:小于1nm

应用场景:反渗透膜只允许水分子通过,而截留发酵产物、大分子物质、盐分和有机物等杂质。该技术常用于果汁、茶汁等发酵产物的浓缩,以及高浓度有机废水的处理。例如,在果汁发酵后的浓缩过程中,反渗透膜可以去除果汁中的水分,提高果汁的浓度,同时保留果汁中的营养成分和风味物质。

这些膜浓缩技术具有无相变、不需加热、工序简化和防止失活等优点,特别适于热敏性物质的分离浓缩。

3、树脂浓缩

树脂浓缩主要利用树脂的吸附特性,将发酵液中的目标产物吸附到树脂上,使目标产物与发酵液中的其他杂质分离,然后再通过洗脱剂将吸附在树脂上的目标产物洗脱下来,从而达到浓缩和纯化的目的。根据树脂与目标产物之间的相互作用方式,可分为离子交换树脂法和吸附树脂法。

(1)离子交换树脂法

离子交换树脂分子中含有可解离的基团,这些基团在水溶液中能与溶液中的其他阳离子或阴离子起交换作用。

例如,蛋白质、酶、核酸等带有电荷的生物大分子通过相反电荷的离子交换剂时,就会被吸附,用带有与生物大分子相同电荷的离子强度大的缓冲液洗脱后,大部分生物大分子物质就会被交换而被洗脱下来。

(2)吸附树脂法

吸附树脂通过其孔道中的范德华力、氢键、亲疏水性或极性等作用力对目标产物进行吸附。

比如,某个维生素工业生产时结晶前料液的浓缩就是使用大孔树脂浓缩法。具体操作是:料液上样,产品被吸附后,使用高比例的有机溶剂水溶液进行洗脱,产品被集中洗脱下来,浓缩后产品浓度较高,适合进入结晶工序。

4、吸收浓缩

吸收浓缩是通过吸收剂直接吸收除去溶液中溶剂分子使溶液浓缩的方法。吸收剂与溶液不起化学反应,对生化药物不起吸附作用,容易与溶液分开。吸收剂除去溶剂后能重复使用。

最常用的吸收剂有聚乙二醇、聚乙烯吡咯烷酮、蔗糖、凝胶等。

(1)聚乙二醇浓缩

使用聚乙二醇等吸收剂时,先将含生化药物的溶液装入半透膜的袋里,扎紧袋口,外加聚乙二醇覆盖,袋内溶剂渗出即被聚乙二醇迅速吸去,聚乙二醇被溶剂饱和后,可更换新的,直到浓缩至所需的浓度为止(溶液可浓缩几十倍)。

例如,利用透析袋浓缩蛋白质溶液是应用最广的一种方法。将要浓缩的蛋白质溶液放入透析袋(无透析袋可用玻璃纸代替),结扎,把高分子(6 000~12000)聚合物如聚乙二醇(炭蜡)、聚乙烯吡咯、烷酮等或蔗糖撒在透析袋外即可。也可将吸水剂配成30%~40%浓度的溶液,将装有蛋白质溶液的透析袋放入即可。吸水剂用过后,可放入温箱中烘干或自然干燥后,仍可再用。

(2)葡聚糖凝胶浓缩

使用凝胶时,先选择凝胶粒度,使其大小恰好让溶剂及低分子物质能渗入凝胶内,而生化药物的分子完全排除于凝胶之外。

具体操作:选择好凝胶粒度后,将稀溶液1/5的干燥葡聚糖凝胶直接投入待浓缩的溶液中,搅拌30min,由于葡聚糖凝胶亲水性强,在水中溶胀时,溶剂及小分子被吸收到凝胶内,大的生化药物的分子留在剩余的溶液中。离心或过滤除去凝胶颗粒,即得到浓缩的生化药物溶液。凝胶溶胀时吸收水分及小分子物质,可同时起到浓缩和分离纯化两种作用。而得到的葡聚糖凝胶洗净后用乙醇脱水,干燥后可以继续使用。

凝胶浓缩对生化药物的结构和生物活性都没有影响,是生物化学和分子生物学日益广泛使用的浓缩和分离方法之一

(3)浓缩胶浓缩

此外,利用浓缩胶浓缩也是一种常用的浓缩方法。浓缩胶是一种高分子网状结构的有机聚合物,具有很强的吸水性能。每克干胶可吸水120~150mL。它能吸收低相对分子质量的物质,如水、葡萄糖、蔗糖、无机盐等,适宜浓缩相对分子质量10000以上的生物大分子物质。浓缩后,蛋白质的回收率可达80%~90%。

浓缩胶应用方便,直接加入被浓缩的溶液中即可。必须注意,浓缩溶液的pH应大于被浓缩物质的等电点;否则,在浓缩胶表面产生阳离子交换,影响浓缩物质的回收率。

5、冷冻浓缩

冷冻浓缩是利用冰与水溶液之间的固-液相平衡,将稀溶液中的水形成冰晶,然后固液分离,使溶液增浓。

主要步骤:

(1)冷却过程:将发酵液冷却到冰点以下,使部分水分开始结晶形成冰晶。

(2)冰结晶生成与长大的结晶过程:通过控制冷却速度、过冷度等条件,促进冰晶的形成和生长,使其达到合适的大小和形态。

(3)冰和浓缩液的分离过程:利用离心、过滤、压榨等方法将冰晶与浓缩液分离,从而得到浓缩后的发酵产物。

优点:

由于溶液中水分的排除不是用加热蒸发的方法,而是靠从溶液到冰晶的相间传递,适用于对热敏性物质和需要保留天然色香味物质的浓缩。

在生物制药领域的应用:一些生物制药产品,如抗生素、酶制剂、疫苗等,对温度非常敏感。冷冻浓缩技术可以用于这些发酵产物的浓缩和纯化,在提高产品浓度的同时,保证产品的活性和质量。例如在中药口服液的生产中,用冷冻浓缩工艺代替真空蒸发浓缩可免去某些口服液制造过程中的醇沉工序,从而改善口服液的口感。

分类:

悬浮结晶冷冻浓缩法:通过不断排除在母液中悬浮的自由小冰晶,使母液浓度增加而实现浓缩。优点是能够迅速形成结晶的冰晶且浓缩终点比较大,但固液分离比较困难。

渐进冷冻浓缩法:随着冰层在冷却面的生成和成长,固液界面附近的溶质被排除到液相侧,导致液相中溶质质量浓度逐渐升高。特点是形成一个整体的冰结晶,固液界面小,分离容易。

总之,冷冻浓缩技术是一种高效、节能且能够保持发酵产物原有品质和风味的浓缩方法,在发酵产物分离纯化中具有广泛的应用前景。但是由于其设备投资与日常操作费用高、操作复杂不宜控制、对冰核生成及冰晶成长机理的研究不足、溶质损失严重等原因,使其工业化程度不高。

浓缩适用工序和方法选择

1、适用于初级分离步骤之前

浓缩可以作为预处理和初级分离之间的过渡步骤。例如,在发酵液经过预处理和固液分离等操作去除大部分固体杂质后,进入浓缩环节,可使用超滤、纳滤和反渗透等方法进行浓缩,以提高目标产物浓度并减少处理体积,便于后续的萃取、离子交换等步骤的进行。

2、适用于层析或结晶等精制步骤之前

在层析之前,对料液进行适当浓缩可达到减少上样体积,提高上样量的目的。

在结晶之前,为了使料液达到或接近过饱和状态,便于后续降温结晶或反溶剂结晶的进行,通常需要对料液进行浓缩。待结晶料液浓缩到何种程度是结晶条件探究和工艺优化的一个重要参数。

层析和结晶之前的浓缩方法可选择蒸发浓缩、吸附浓缩、树脂浓缩等方法。

3、适用于干燥等步骤之前

对于有些固体产品,如果不经结晶等步骤直接进行喷雾干燥或冻干得到产品的话,可能需要在喷雾干燥或冻干之前进行浓缩,以降低处理体积。

干燥之前的浓缩方法可选择蒸发浓缩、树脂浓缩等方法。

4、适用于终端产品的定容

对于某些液体产品,最后可能需要通过浓缩来调整到规定的体积,并添加稳定剂或其他辅料制成成品。