事情是这样的,运行2年的新装置,在巡检过程中发现一处保温在滴水,没有法兰,没有焊缝,起初没引起重视,以为是下雨天保温密封不好进了水,但随着时间的推移,发现不对劲,天气晴朗后,滴水现象依然没有消失。拆开管道外保温,完了!管道本体裂纹。于是,展开调查。管道工况是这样的:

管道内介质按理是没有任何腐蚀性的,怎么会腐蚀穿孔呢?

不锈钢最容易发生的是氯离子引起的应力腐蚀开裂(SCC),对工艺介质中水的来源进行分析。

没有任何异常。

对不锈钢材质进行 PMI 光谱测试,对漏点周边管道外表面 PT 着色检查。

没有异常。

奇了怪了?

对漏出的滴水取样分析,对管道外壁附着物取样分析,对硅酸铝保温棉取样分析。

保温材料和管道外壁附着物中氯离子含量超标。

由于该管道操作温度在60℃,并不高,查阅设计,保温的目的在于人员防护,遂拆除全部保温,同时待检修窗口彻底检查并更换管段。

对更换下的管道我们进行了更详细的失效分析。全文如下:

宏观分析

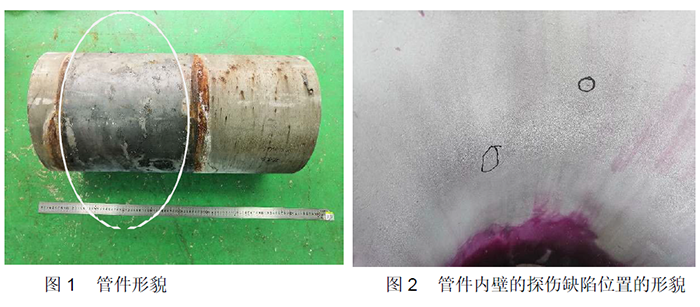

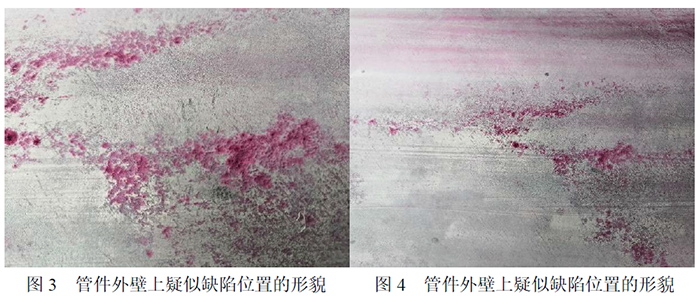

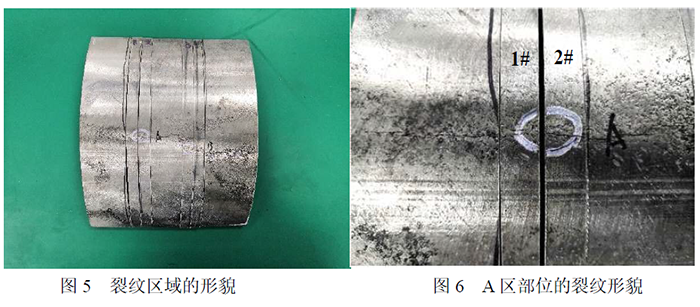

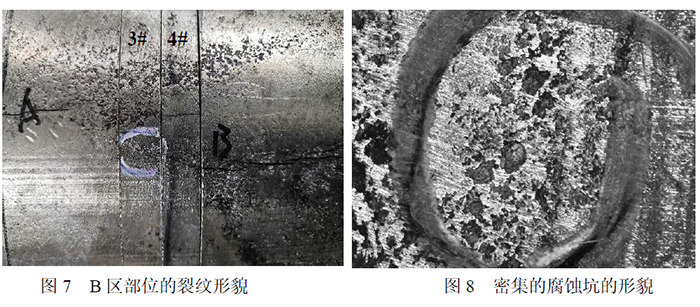

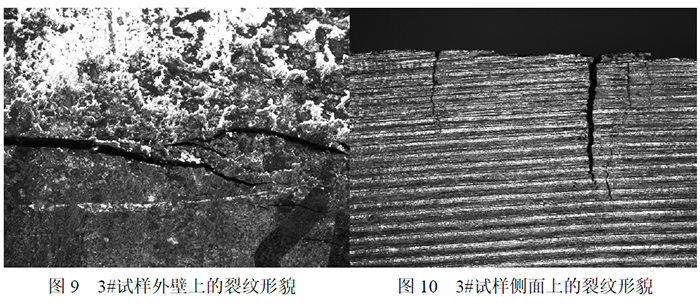

试样外观见图 1,图中圈示位置为封堵泄露区域的卡具拆除后的痕迹。对管件进行了渗透探伤,确认 泄漏点的位置。图 2 为管道内壁探伤缺陷位置的形貌,图 3 和 4 为管道外壁发现的疑 似缺陷位置的形貌,探伤并未发现裂纹,仅在外壁上发现三处密集腐蚀坑。 将外壁上疑似缺陷位置的锯取下来,由于应力释放,腐蚀坑密集的部位随即出现 了沿管长度方向延伸的裂纹,见图 5 中的 A 区和 B 区两个位置,随后在 A 区截取 1#和 2#试样,B 区截取 3#和 4#试样。图 8 为缺陷区域密集的腐蚀坑形貌。图 9 为 3#试样外 壁上裂纹放大形貌,图 10 为 3#试样侧面的裂纹形貌,裂纹从外壁表面形核,垂直于板 表面,向内壁扩展,裂纹扩展具有沿晶形貌。

体视显微镜测试

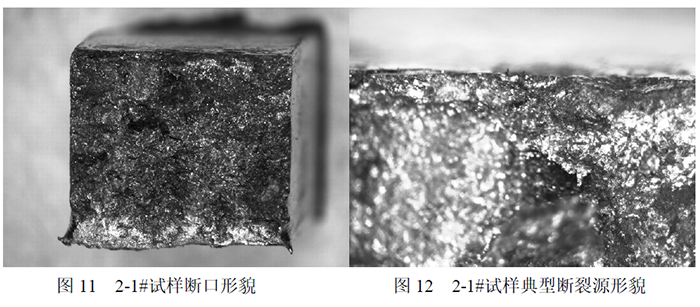

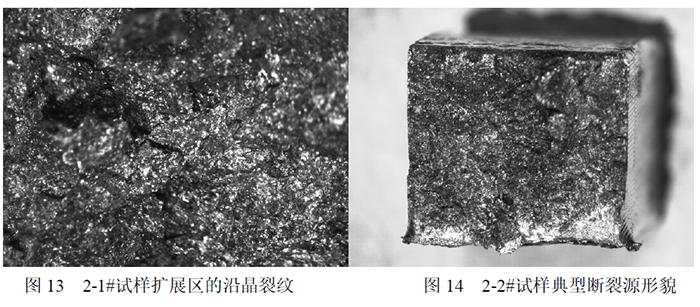

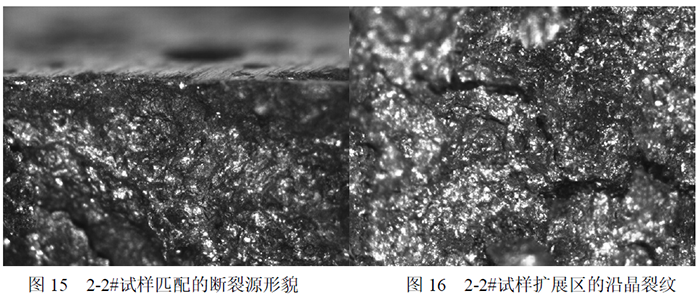

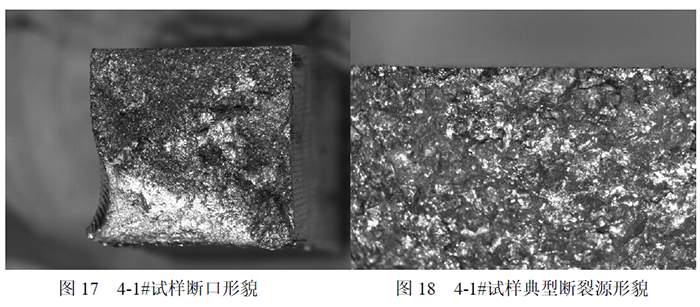

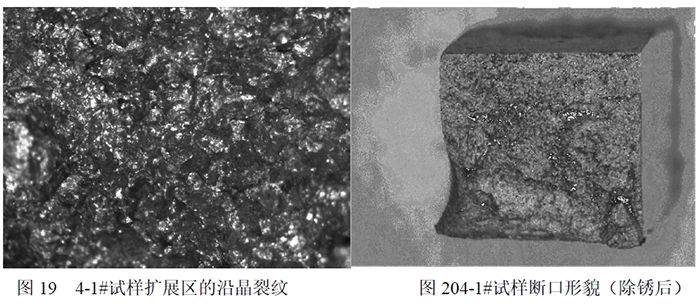

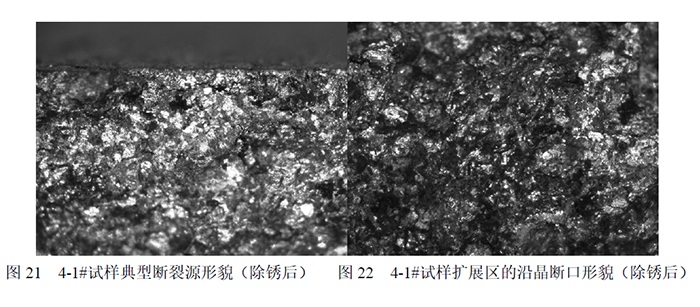

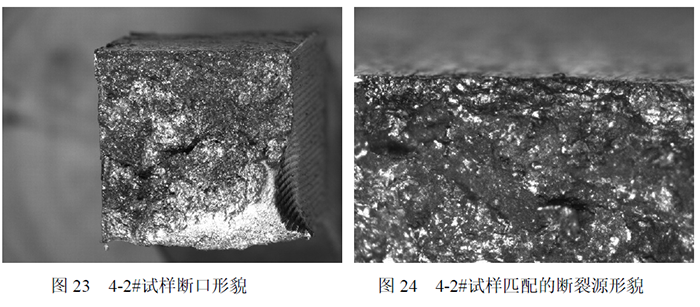

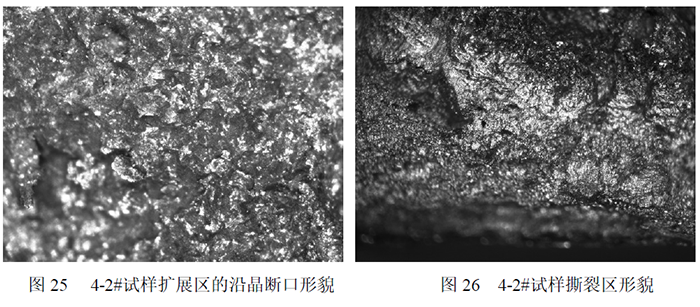

将2#和4#试样制备成人工断口试样,匹配的断口试样编号分别为2-1#,2-2#,4-1#和4-2#,2-1#试样的断口面的形貌见图11~13,2-2#试样的断口面形貌见图14-16。4-1#试样的断口形貌见图17-22,其中图17-19是未经除锈清洗的断口形貌,图20-22为除锈清洗过的断口形貌。4-2#试样的断口形貌见图23-26。四件样品的断口分析结果类似,试样上均有多处断裂源,断裂源均位于外壁上的腐蚀坑位置。断裂源附近及扩展区的断口呈沿晶断口形貌,并有少量二次沿晶裂纹分布。

扫描电镜分析

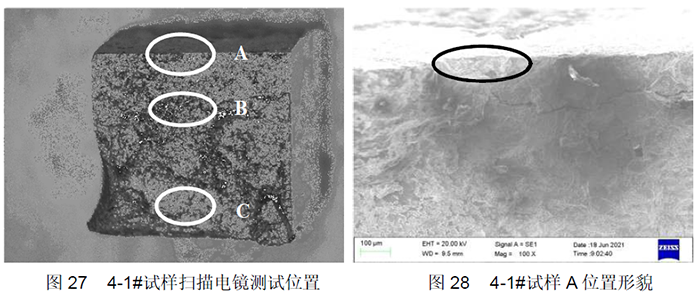

将经过酸洗除锈的4-1#试样和未经酸洗除锈的4-2#试样置于扫描电镜下观察。

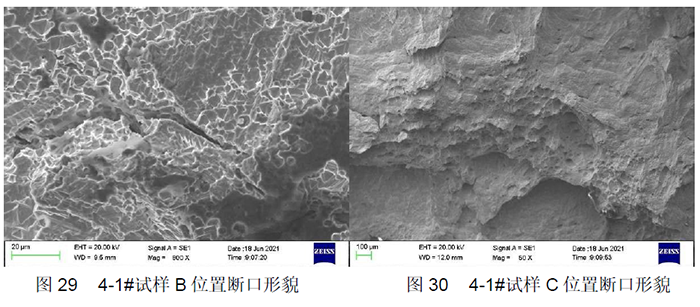

4-1#的扫描电镜测试位置见图27,A位置为一处典型的断裂源,B位置为裂纹的扩展区,C位置为人工断口制备过程最后的撕裂区。4-1#试样的断口形貌显示,裂纹自管道外壁侧形核向内壁侧扩展,断口大体平坦,但较为粗糙,断口特征较为模糊,A位置断口显示,断裂源附近沿晶裂纹及较为模糊的沿晶断口形貌,图28中黑圈位置为外壁上的腐蚀坑形貌(断裂源)。图29显示扩展区的沿晶裂纹,以及沿晶断口形貌,沿晶断口面上存在大量的滑移痕。图30显示C区的剪切韧窝形貌,说明材料本身是具有韧性的。

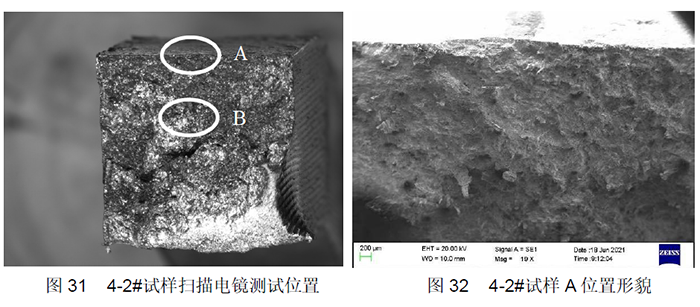

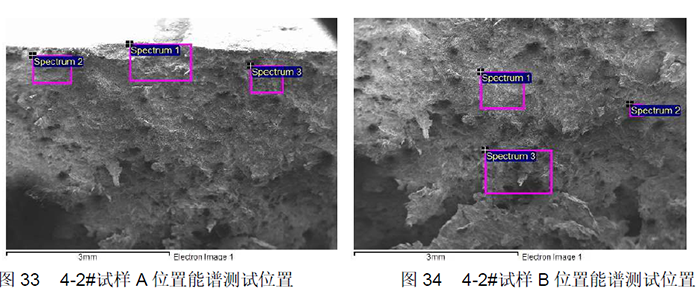

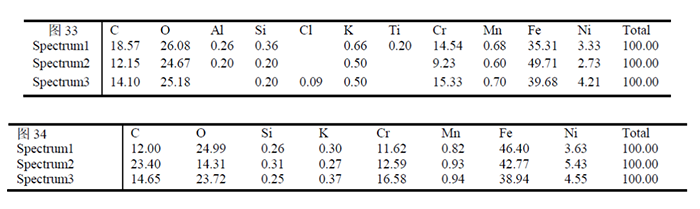

4-2#是试样的扫描电镜测试位置见图31,A位置是与4-1#试样典型断裂源位置匹配的断裂源,B位置是扩展区。能谱测试显示,断裂源区域的断口面含有C、O、Al、Si、Cl、K、Ti、Cr、Mn、Fe、Ni元素,扩展区的断口面含有C、O、Si、K、Cr、Mn、Fe、Ni元素。结果表明,断口面上大部分腐蚀产物主要是输送介质中的杂质元素。

金相分析

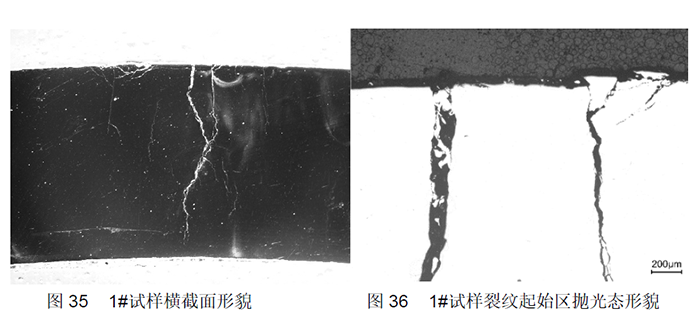

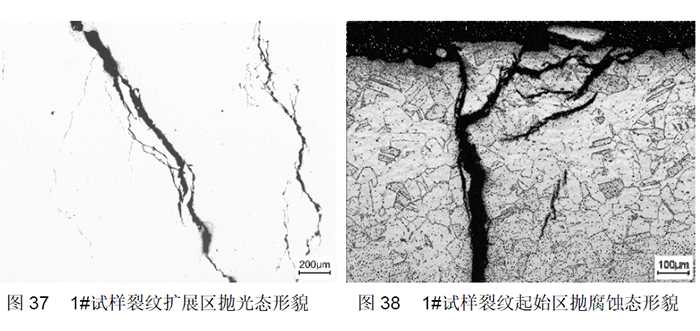

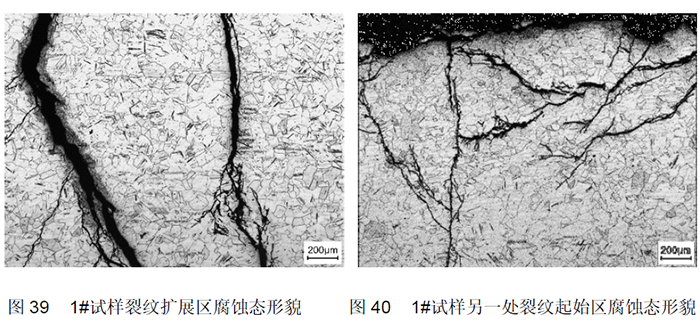

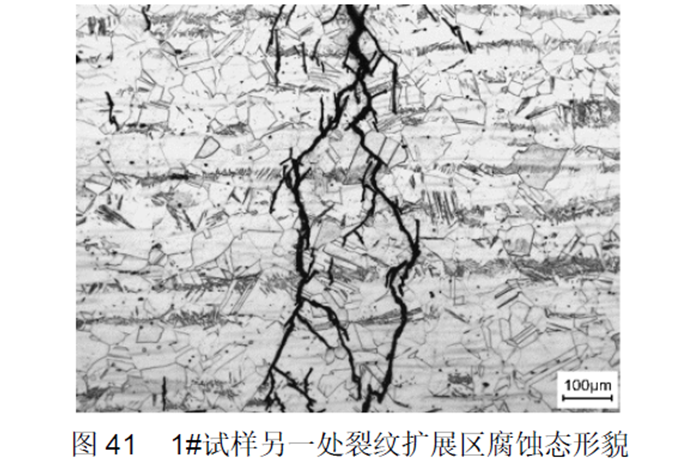

将图6中的1#试样截取下来,垂直于裂纹的横截面制备成金相试样。低倍形貌见图35,裂纹自外表面起裂垂直于外壁向内壁扩展,有多处分叉,呈现出较大的脆性特征,图36和37为裂纹起裂区和扩展区的金相抛光态形貌。裂纹区域附近分布有大量的TiN夹杂物,裂纹有沿晶形貌,扩展过程有大量的分叉,具有脆性特征。图38~41为裂纹起裂区和扩展区的金相腐蚀态形貌,裂纹区域无明显的脱碳和奥氏体晶粒长大现象,从表面到心部的奥氏体晶粒度较为均匀,呈等轴晶形貌,按照GB/T6394-2017《金属平均晶粒度测定方法》,测定晶粒度为5.0级。图41显示,裂纹的扩展区,有马氏体条带分布。

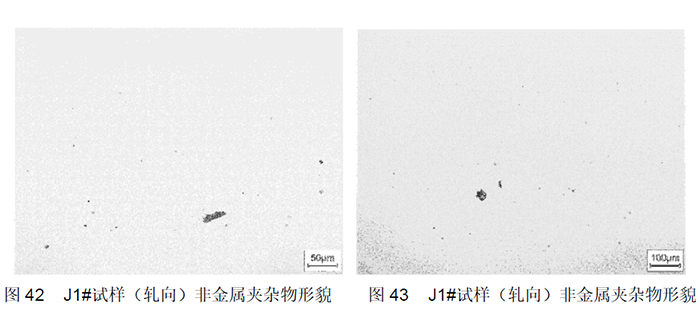

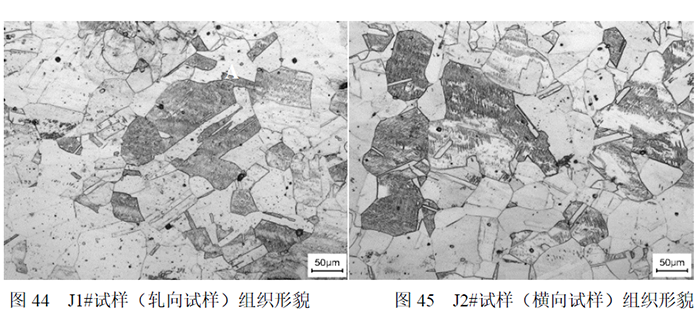

在远离裂纹的区域重新截取J1#轧向试样和J2#横向试样。按照GB/T10561-2005《钢中非金属夹杂物含量的测定》评定J1#试样的夹杂物级别见表1,典型形貌见图42和43。J1#和J2#试样的金相组织见图44和45,晶粒度及组织的测试结果见见表1。

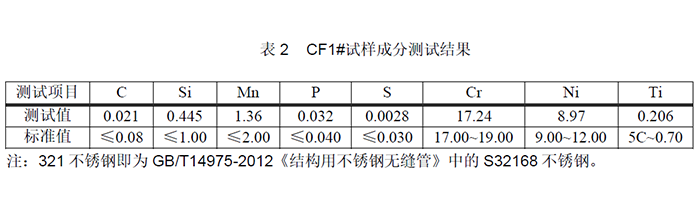

成分分析

在远离缺陷区的位置取CF#试样,按照GB/T11170-2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》要求,采用直读光谱进行成分测试。测试结果及GB/T14975-2012《结构用不锈钢无缝管》中规定的321不锈钢成分值列于表2中。测试结果显示,Ni含量略低于标准值要求。

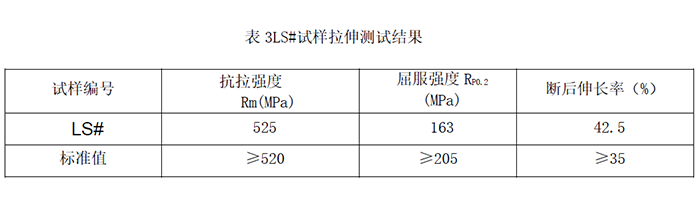

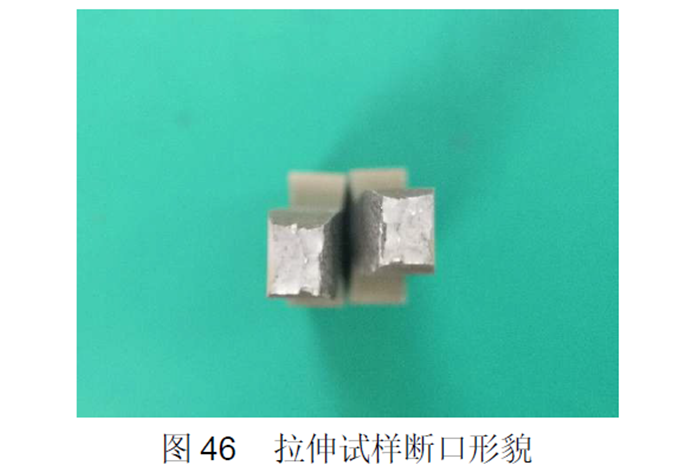

拉伸测试

在远离缺陷区的位置取LS#试样,按照GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》要求,采用拉伸试验机进行拉伸测试。测试结果及GB/T14975-2012《结构用不锈钢无缝管》中规定的321不锈钢拉伸试验性能值列于表3中。测试结果显示,屈服强度明显低于标准要求。检查拉伸试样断口(图46),未见裂纹、夹渣缺陷。

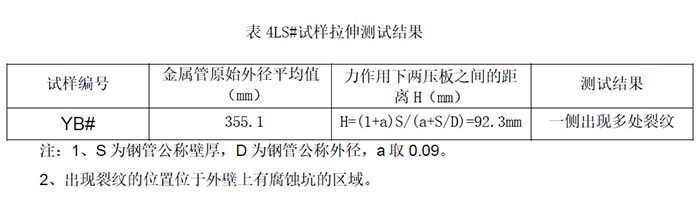

压扁测试

在远离缺陷区的位置取YB#试样,按照GB/T246-2017《金属材料管压扁试验方法》要求,采用万能试验机进行压扁测试。测试结果列于表4中,GB/T14975-2012《结构用不锈钢无缝管》中规定的321不锈钢压扁试验要求,试样压扁后不得出现裂缝或裂口。测试结果显示,在一侧端部,有腐蚀坑的位置,压扁出现大量的裂纹,见图47和48。

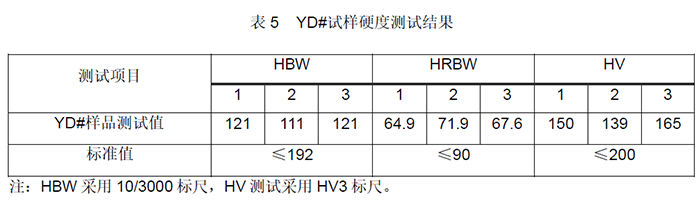

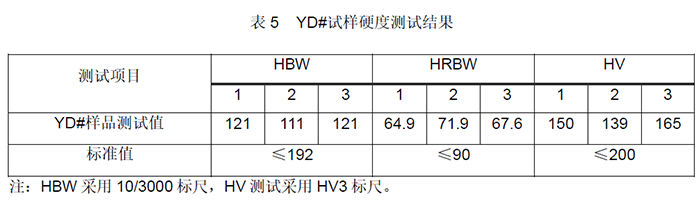

硬度测试

在远离缺陷区的位置取YD#试样,GB/T230.1-2018《金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》、GB/T231.1-2018《金属材料布氏硬度试验第1部分:试验方法》以及GB/T4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》的要求,采用对应的硬度测试设备进行硬度测试。测试结果及GB/T14975-2012《结构用不锈钢无缝管》中规定的321不锈钢硬度值列于表5中。测试结果显示,硬度测试符合标准要求的。

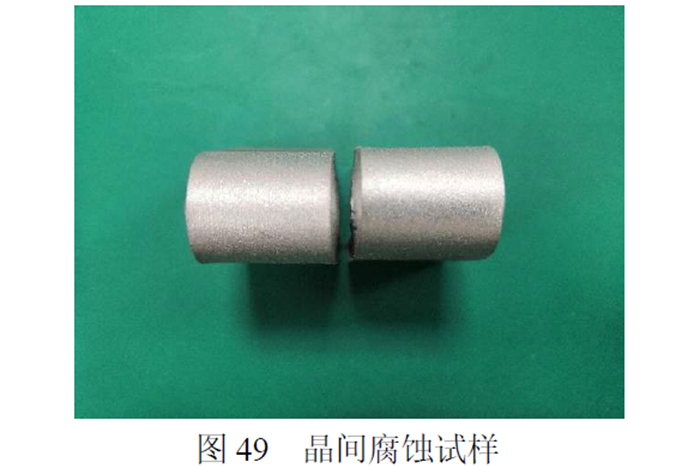

晶间腐蚀E法测试

在远离缺陷区的位置取FS#试样,按照GB/T4334-2020《金属和合金的腐蚀奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》E法的要求,进行晶间腐蚀测试。测试图片见图49。测试结果符合GB/T14975-2012《结构用不锈钢无缝管》中规定的321不锈钢晶间腐蚀的测试的要求。

失效原因分析

应力腐蚀裂纹的形成有三个条件,一是受力条件为拉应力条件,二是材料为合金(纯金属不发生应力腐蚀),三是特定的腐蚀介质体系。

应力腐蚀裂纹的一般具有三个特征,一是有腐蚀产物附着在打开的断口面,或者裂纹的内部,二是裂纹有大量的分叉,呈脆性特征,三是微观上裂纹有沿晶形貌。

综合测试结果,管道外壁受到拉应力作用。宏观、金相和断口分析显示裂纹起源于外壁上的腐蚀坑位置。从腐蚀坑相对于管道的安装位置,可以判断腐蚀坑的产生与管道外壁上冷凝水有关,冷凝水浸泡过管道外保温岩棉后,形成了具有腐蚀性的液体腐蚀管道外壁形成了腐蚀坑。裂纹打开后的断口面覆盖有腐蚀产物,腐蚀产物中含有微量的氯离子成分和大量的杂质元素(腐蚀由氯离子引起,裂纹穿透后,管道内壁的介质喷出冲刷裂纹,残留下介质中的杂质元素,但也造成了氯离子含量降低)。金相测试更为清楚的显示了裂纹分叉的脆性特征及沿晶形貌。

由此可以知道管道的裂纹是在外壁拉应力的作用下,奥氏体不锈钢(Fe-Cr-Ni合金)管道在外保温岩棉中氯离子的作用下,产生的应力腐蚀裂纹。

结论

1.管道上的裂纹是在外保温岩棉中的氯离子作用下的产生的应力腐蚀裂纹。

2.金相测试结果显示,基体组织有大量的马氏体组织,这种组织不是奥氏体不锈钢中的正常组织。金相测试还显示了基体存在大量的TiN夹杂物,D类夹杂物级别偏高。

3.拉伸测试显示,管道的屈服强度低于标准要求值。

4.成分测试显示,管道化学成分中的镍含量低于标准要求值。

验证

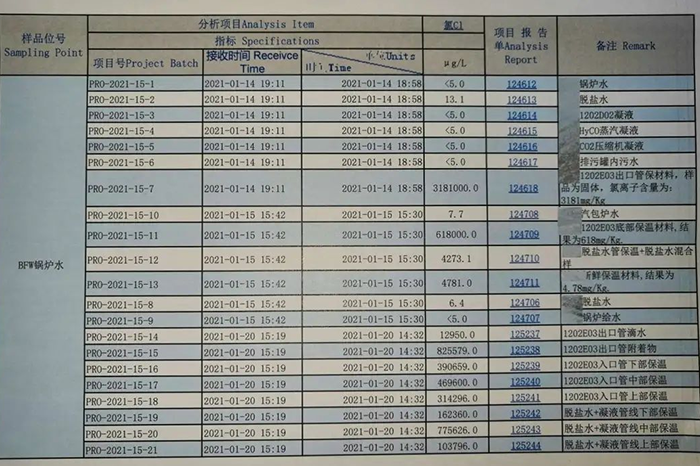

这与我们之前对保温材料及附着物进行氯离子含量测试结果是吻合的,氯离子含量超标严重。

| 位置 | 氯离子含量 mg/Kg |

| 腐蚀管道上保温材料浓缩附着物 | 3181 |

| 腐蚀管道底部保温岩棉块 | 618 |

改进措施

1.更换低氯含量的保温岩棉材料。

2.避免管道外壁上凝结大量的冷凝水,同时注意保温上部一些缝隙的密封性,避免雨水进入,水在保温内积聚将导致局部氯离子浓缩。

3.加强材料入厂时的复验工作。

容易被忽视的保温材料和保温密封问题,竟也有如此大的影响。

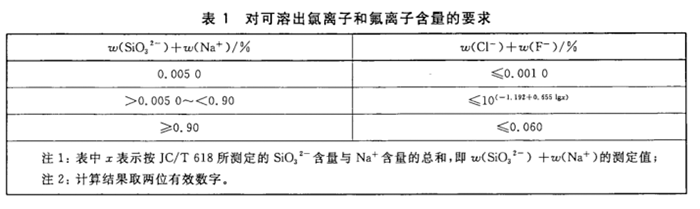

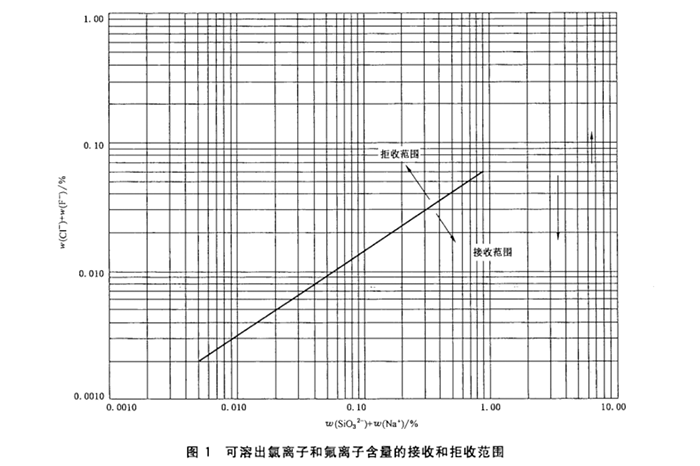

实际上,我们国家的GB/T 17393覆盖奥氏体不锈钢用绝热材料规范对保温材料中的氯离子含量做了相关的规定。HG/T20679-2014 化工设备管道外防腐设计规范在隔热与防腐、防火与防腐上都有相关的设计要求。

国外相关的标准有:NACE SP0198 Control of Corrosion Under Thermal Insulation and Fireproofing Materials—A Systems Approach

API RP 583 Corrosion Under Insulation and Fireproofing