一、夹套加热系统的概念

1、夹套加热系统

①夹套加热系统应包括蒸汽(或热水或导热油)总管、蒸汽(或热水或导热油)进入管、分配站、套管、冷凝水排出管、收集站、冷凝水(或热水或导热油)回流总管等。其设计要求同伴管加热系统。

②每个分配站或回收站上所设的加热介质接口数应不超过6个,但至少为3个接口。

每个分配站或收集站上所设的加热介质管口数应不超过6个,但至少为3个管口。

③应根据夾套管结构形式,考虑夹套管的柔性,并进行必要的柔性分析。

④在设备布置和管道布置时,必须注意夹套管的外径及保温层的条件,便于考虑管间距。

⑤选用全夹套、部分夹套或简易夹套应立符合PID要求。

2、全夹套、部分夹套和简易夹套的概念如下:

a.全夹套:除法兰连接部分以外,所有管道组成件包括阀门在内均有夹套(内管焊缝隐蔽型)。

b.部分夾套:减少阀门的夹点及现场焊的对焊口的夾套(内管焊缝外露型)。

c.简易夹套:仅直管部分有夹套,夹套内不应有焊缝。

二、蒸汽夹套加热系统的设计

1、蒸汽夹套加热系统设计的一般要求

①合理布置夹套管的隔断环(端板)、热源及介质出入口,使夹套内热源介质能自动排净。蒸汽应从夾套的最高点引入,冷凝水从最低点排出。蒸汽夾套管布布置应避免可能积聚冷凝水的死角和下凹的袋形。低点处应加设疏水阀排出积水。

②按 HG / T 20549的规定,每个蒸汽入口对应的套管总长度不宜超过30mm,超过时应另设蒸汽入口。每个阀或每根跨越管的压力降可按3m直管考虑。

当工艺管道需设全夹套时,每段套管长度不宜超过6m或12m(可可根据项目具体要求确定)。有拆卸要求时,每隔6m或12mn宜设一对法兰。

SH/T 3040也对加套管蒸汽人口至凝结水排出口的距离(即套管伴热长度)进行了规定(表6-41),需要根据工程项目实际情况选择使用不同标准规范提供的套管伴热长度。

③在寒冷地区,蒸汽夹套管每6m或12m长的套管需要设一个疏水阀。在非寒冷地区,允许每30m长设一个疏水阀。疏水阀的位置必须低于夹套冷凝水出口。同时,与之相连的冷凝水排出管也不得有高于冷凝水出口的高点。

④夹套管管段之间的跨越管最小直径为DN15。其位置应利于自流排液。

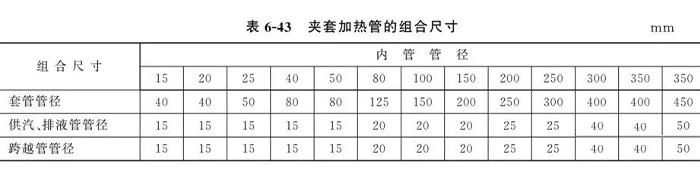

⑤蒸汽压力 PN ≥0.7MPa时,应在套管内蒸汽引入口处设防冲板(图6-237、表6-42)。

注:a为被加热管内角度; A为防冲板长度; t为防冲板宽度

2、确定夹套加热管的结构

夹套管组装及其配件选用应根据套管与内管的介质性质、设计温度和设计压力等条件确定。除非另有规定,夹套加热管的组合尺寸可参见表6-43。

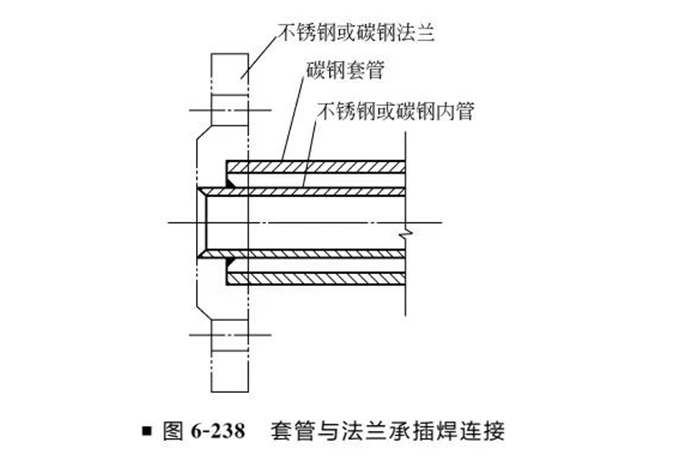

3、内管与套管连接形式

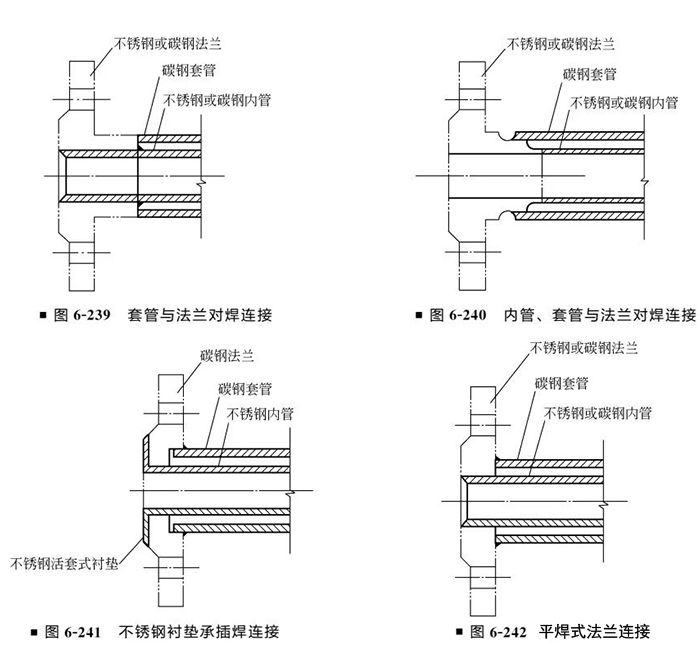

(1)全夹套的法兰连接形式(图6-238~图6-242)

(2)半夹套及简易夹套的法兰连接形式

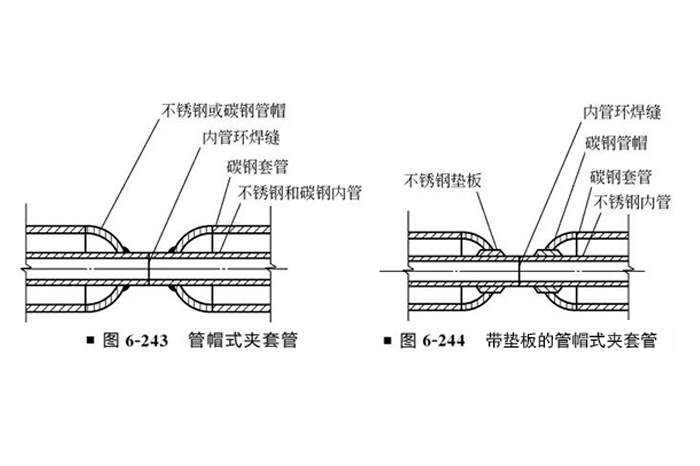

①管帽式夹套管:如图6-243、图6-244所示。

②端板式夹套管:如图6-245所示。

4、夹套管管件结构形式

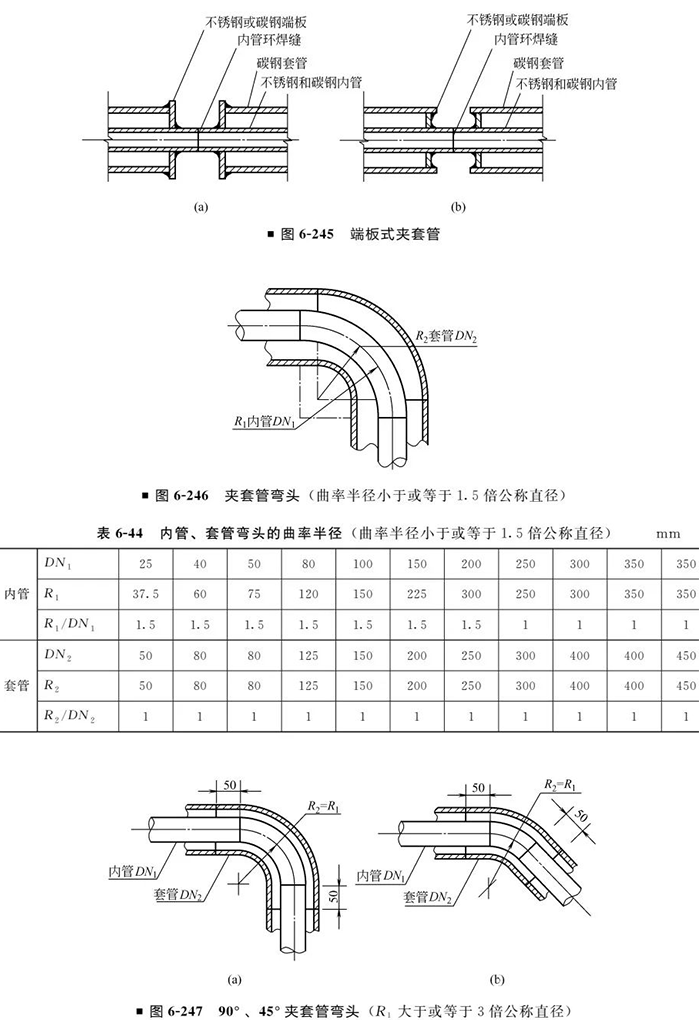

①内管弯头的曲率半径小于或等于1.5倍公称直径时,可采用标准弯头(图6-246)。内管、套管弯头的曲率半径 R、R2宜按表6-44确定。

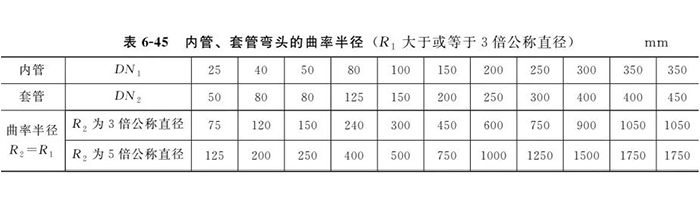

内管弯头的曲率半径R大于或等于3倍公称直径时,套管弯头采用剖切型,套管弯头的曲率半径与内管弯头的曲率半径相等(R2=R1)时,如图6-247所示。内管、套管弯头的曲率半径见表6-45。

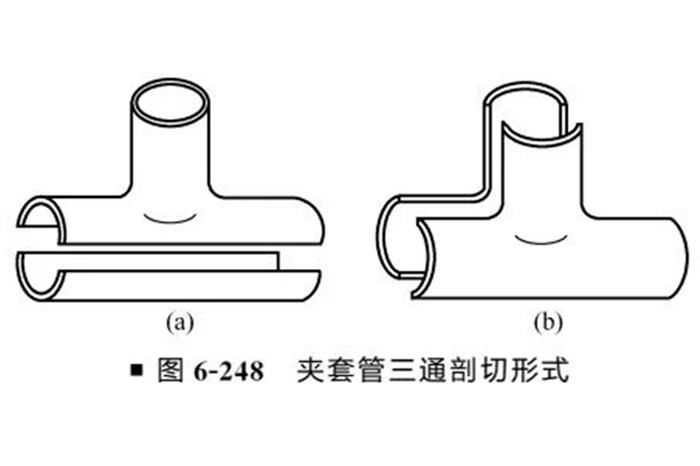

②夹套管的三通应采用剖切型,有横切和纵切两种形式(图6-248)。应根据实际安装情况选用。

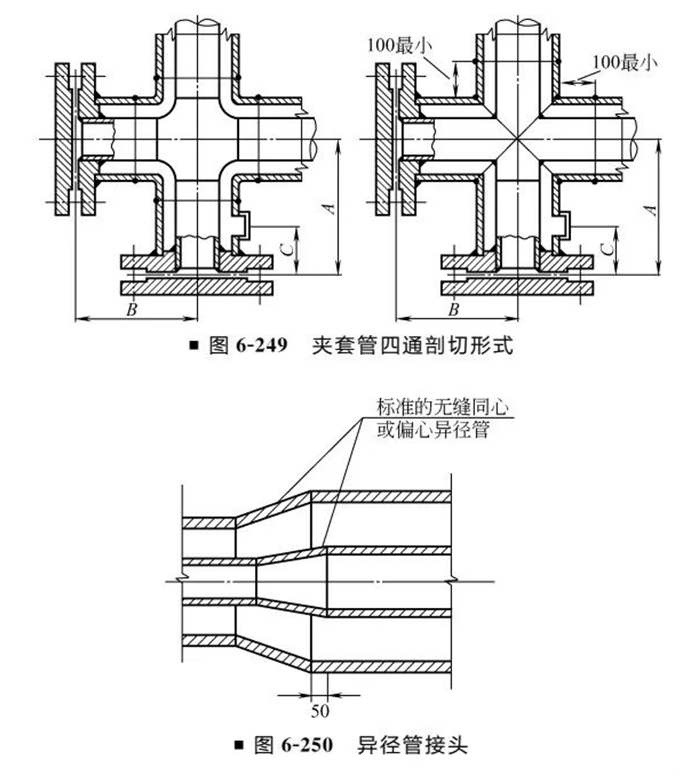

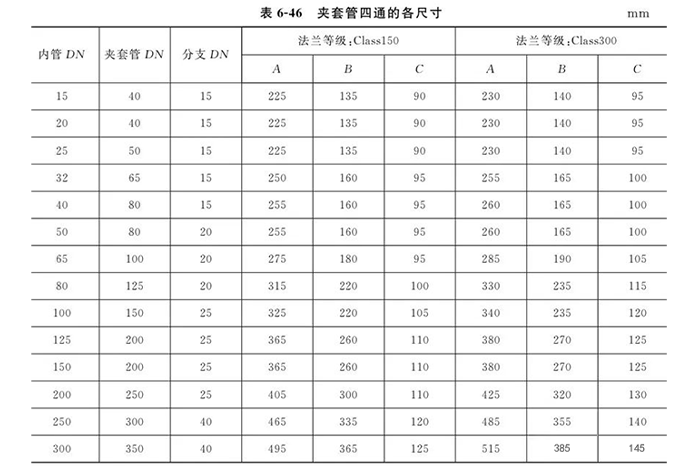

③夹套管的四通管:当管道夹套内的工艺物料在常温下固化,或维修时需要机械清除的才采用四通来代替弯头,其结构形式如图6-249所示,各尺寸参见表6-46。

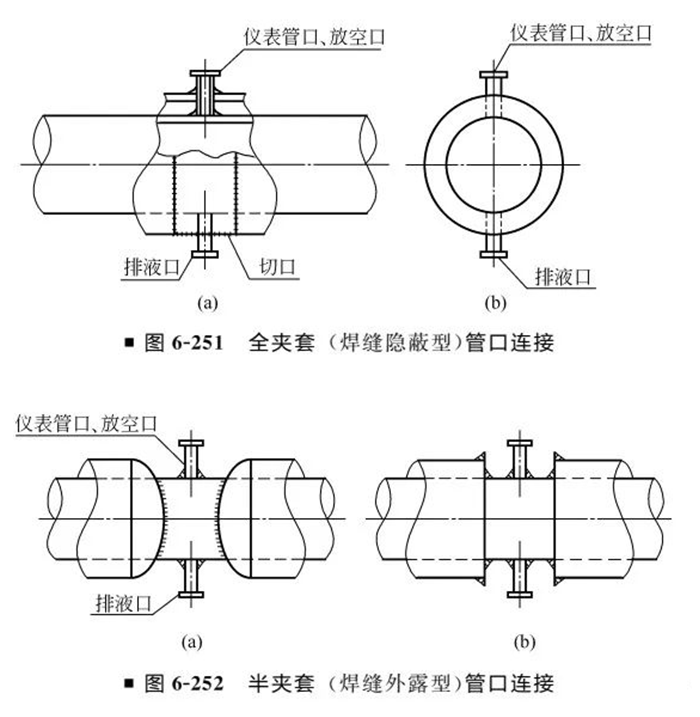

④夹套管的异径管:内管的异径管与套管的异径管的大口端端部应错开距离,宜为50mm,其结构形式如图6-250所示。

夹套管内管的仪表管口、管顶放空口及管底排液口的结构形式如图6-251、图6-252所示。

三、夹套管内定位板

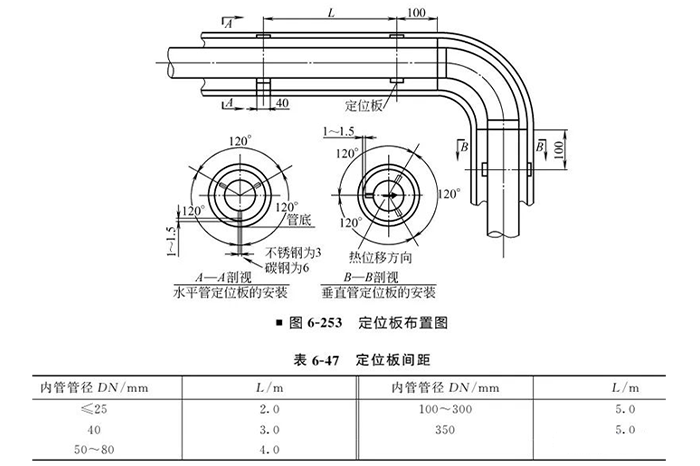

夹套管内管采用定位板定位,定位板安装方位不应影响内管热位移(图6-253、表6-47)。

四、热水、导热油夹套加热系统的设计

①热水、导热油夹套加热系统的设计与蒸汽夹套加热系统设计一般相同,只是不设置疏水阀,但需设置排净口、排污管及回流管,蒸汽从夹套的最高点引入,冷凝水从低点排出,而热水、导热油应底进上出。

②应合理布置套管的隔断环(端板)、热源及介质出入口,使夹套内热源介质能自动排净。夹套管之间的跨越管的连接位置应考虑能与每一夹套部件都能排净积污或气体。

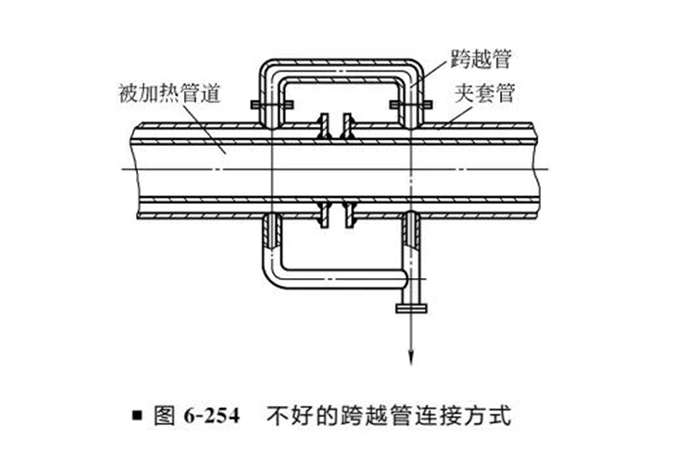

③根据加热介质的不同,合理选用跨越管的连接及密封形式。图6-254所示为不太好的夹套跨越管,特别是水平大口径管道上易造成管道顶底伴热不均匀。

④热水供水压力不小于0.2MPa(表压),入口温度不低于70℃时及导热油供油压力不小于0.15MPa(表压),入口温度不低于200℃时,按 HG / T 20549的规定。加热介质的最大加热长度应符合:热水最大加热长度40m,导热油最大加热长度60m(总长度为分配站至夹套管的热水或导热油进口的引入管长度、夹套管长度和夹套管的热水或导热油出口至收集站引出管长度的总和)。超过给出的限定值宜另设热水或导热油引入管。每段夹套管最大长度为12m。通过每一个阀或每一个跨越管其压力降可按3m直管考虑。

五、夹套管跨越管典型布置

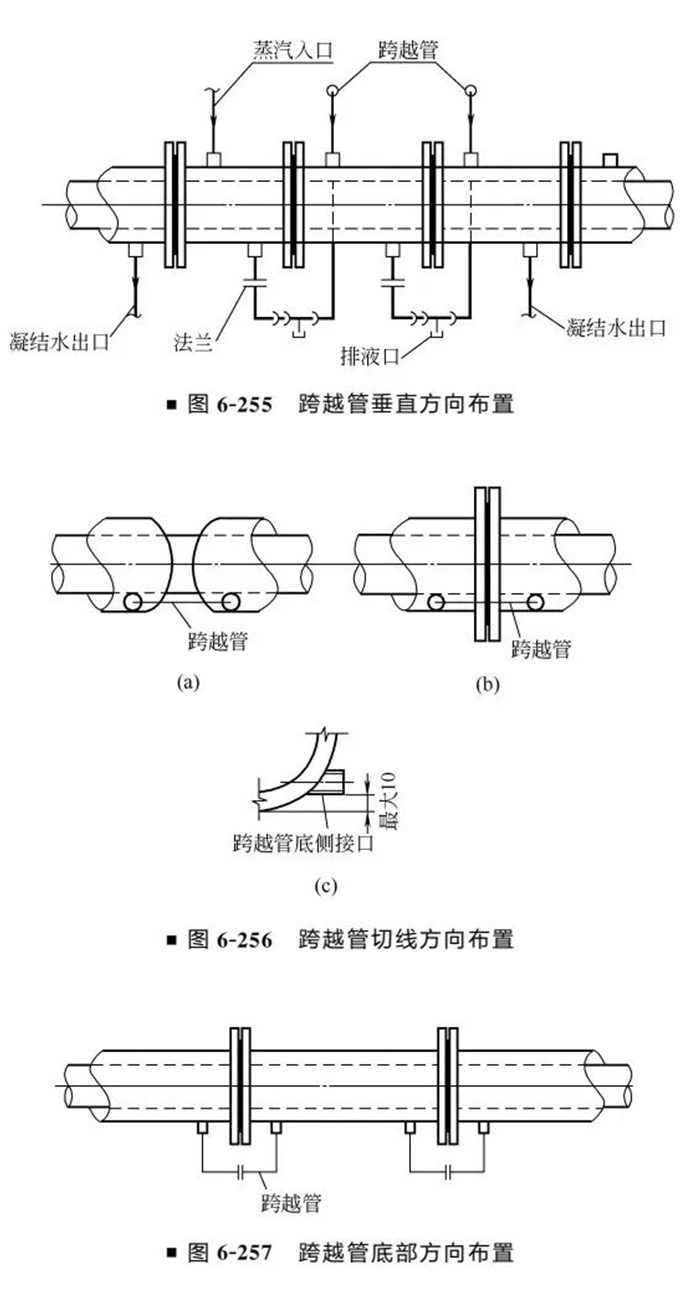

①水平夹套管的跨越管一般分为三种,如图6-255~图6-257所示。

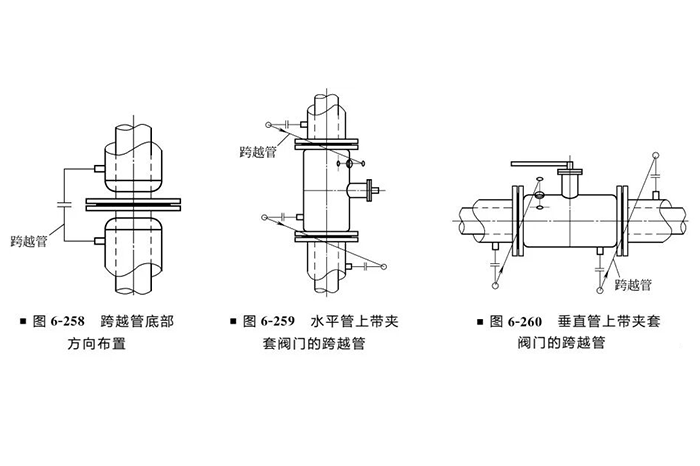

②垂直夾套管的跨越管如图6-258所示。

③夹套阀门的跨越管如图6-259、图6-260所示。

④跨越管连接应防止积液和堵塞,并考慮跨越管的安装空间。跨越管拐弯处宜采用煨弯弯头。

六、夹套材料及其他要求

1、夹套材料的选择

①夹套材料的选择应符合管道材料等级及其设计温度、设计压力和介质特性。

②夹套管的内管应采用无缝钢管。套管可采用无缝钢管或焊接钢管。

③夹套管中与内管连接的管件应与内管材质相同。

④当套管与内管之间温度差过大或材质不相同时,应对夹套管进行应力分析计算,如两者热胀差异产生的热应力超过许用值时,内管与套管宜采用同种材质或线胀系数相近的材质。

2、导热油管线特殊要求

①导热油管线宜采用焊接,禁用螺纹连接,禁用有缝钢管。

②导热油管线应采用对焊法兰。

③导热油管线宜采用铸钢高温阀门。

④导热油管线宜采用柔性石墨缠绕垫片。

⑤导热油管线禁用有色金属。

七、夹套管的安装要求

①除夾套管的供给管和回收管外,夾套管管的主体部分应进行预制。

②夾套预制时,应预留调整管段,其调节裕量宜为50~100mm,整管段的接缝位置必須避开外开口处。

③内管焊缝隐蔽型夹套管,在内管焊缝处的套管应留150mm长缺口,待内管焊缝经100%射线检测,经试压合格后方可进行蔽作业。

④夹套经剖切后安装时,纵向焊縫应置于易检修都位。

⑤套管与内管间的间隙应均匀,并应按设计要求焊接定位板。定位板不得妨碍套管与内管的伸缩。

⑥夹套管内管的试验压力应按内部或外部部压力高者的1.5倍确定,套管的试验压力应为套管设计压力的1.5倍。

⑦被加热管道应经无损探伤合格及水压试验合格后方可焊接套管。

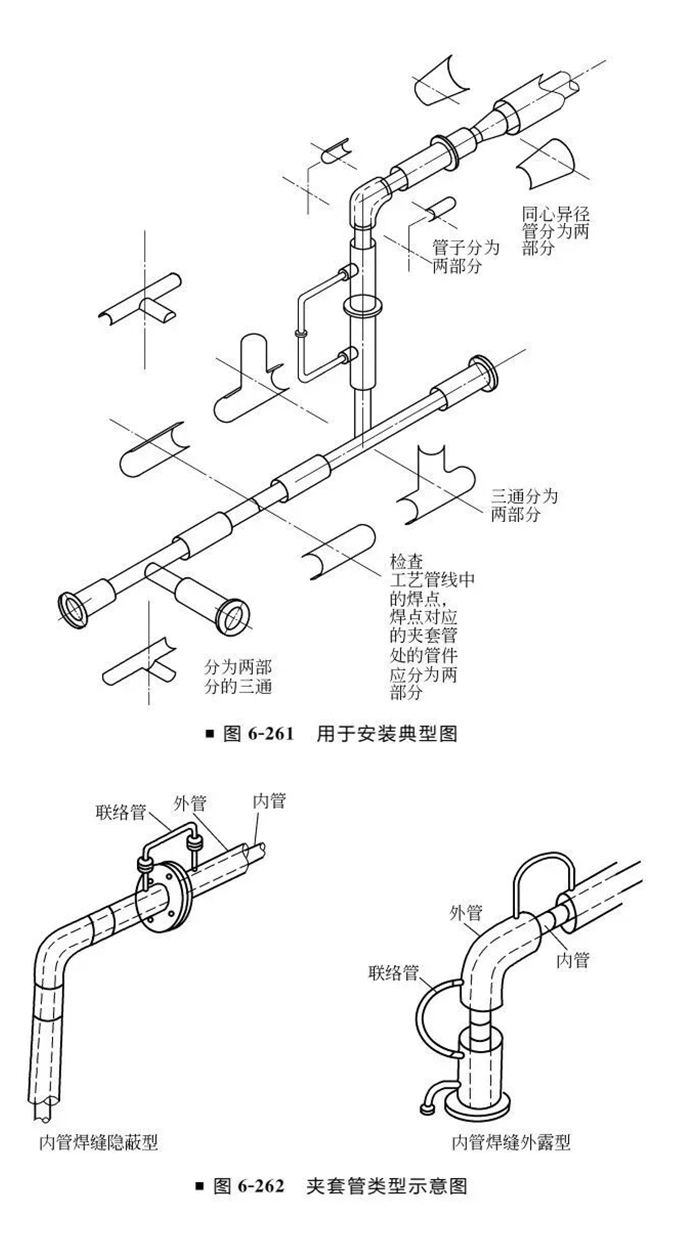

八、夹套管布置设计典型图

①用于安装典型图(图6-261)

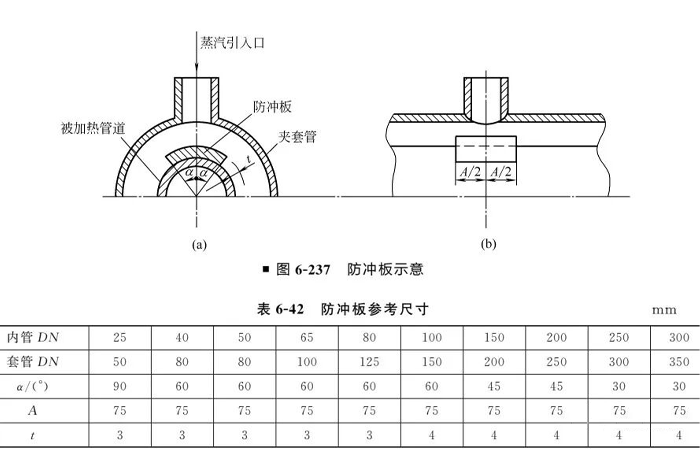

②夹套管类型示意图(图6-262)