(1)麦汁制备

①料水比及糖化。为了在增加投料量后仍保持麦糟层的疏松性,必须保持麦壳粉碎时的完整程度,麦芽粉碎时应尽量采用回潮粉碎法。

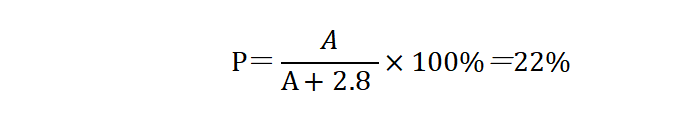

由于原料吸水及糖化醪流动性的局限,料水比不能小于1:2.7。若麦芽与辅料的混合无水浸出物的平均浸出率A=80%,料水比1:2.8,则头号麦汁浓度P可用下式表示并计算。

实践证明,采用上述料水比,糖化操作的困难不大,即可制取浓度为18%~20%的定型麦汁。

制备高浓度麦汁时,糖化时间依赖于麦芽中淀粉水解酶的含量。当料水比为1:2.8时,高浓度醪液中的蛋白分解酶以及淀粉酶可以较好地发挥作用,不会使麦汁的组成发生根本变化。可适当调整蛋白质休止温度,采用低温浸渍休止,增加蛋白质的溶解,提高发酵过程中酵母必需的营养成分;采用分段式糖化,提高麦汁中可发酵性糖的含量,以保证合格的发酵度。

②麦汁过滤。如果按常规生产方法制备高浓度麦汁,将导致麦汁过滤时间和煮沸时间延长。为了控制时间和麦汁煮沸费用,应提高第一麦汁浓度并减少洗糟用水,这样必出现残糖浓度过高和麦汁收得率降低的问题。制备的原麦汁浓度愈高,残糖浓度也愈高。实践证明,高浓度麦汁的残糖浓度与正常麦汁的残糖浓度之差基本上与两者的第一麦汁浓度之差接近。为减少浸出物的损失,可先回收洗糟残液,作为下次糖化用水或洗糟用水。回收利用的洗糟残液要在80℃保存,以防止杂菌污染;洗糟残液中的类脂、多酚物质和其他不良成分的含量,不能达到影响下一锅糖化时麦汁质量的程度;洗糟残液最好经过活性炭吸附过滤后再使用。

③麦汁煮沸。采用高浓度酿造,麦汁煮沸时会导致大量苦味物质的损失。实践证明,麦汁浓度愈高,煮沸时酒花的利用率愈低。故制备高浓度麦汁时,应酌量增加单位麦汁的酒花用量,或在主发酵后添加异构化酒花浸膏,以保证啤酒所要求的苦味度。

煮沸时加糖或糖浆(麦汁煮沸结束前20min左右加入)是提高麦汁浓度、减少过滤中浸出物损失率和克服麦汁过滤所存在问题的简易而有效的措施。在麦芽溶解良好的情况下,也不会因加糖而引起麦汁中α-氨基氮不足等问题,必要时也可适量添加酵母营养物。

④麦汁回漩。当麦汁浓度超过14.5%时,使得麦汁由于黏度较高、浑浊物数量和酒花添加量较多,在回漩沉淀槽中常出现浑浊物沉淀较差的现象。大量浑浊物和酒花粉也会对热麦汁离心产生不利的影响。另外,它们还会吸附较多的麦汁而使麦汁损失率增大,所以必须将其中的浸出物回收利用。

⑤麦汁充氧。高浓发酵酵母对麦汁溶解氧含量要求比正常发酵高,溶解氧需达到10~12mg/L为宜。氧的溶解度与麦汁浓度成反比,麦汁浓度越高,氧的溶解度越低。若用空气充氧,充氧压力要增加很多,还会造成高浓度麦汁严重溢罐,泡沫损失加大,因此可以考虑采用通入纯氧或部分通入纯氧的方法。

(2)发酵工艺

①酵母及其用量。一般的啤酒酵母耐酒精能力比较差,经高浓度麦汁发酵后,所回收的酵母活力比较低。故应选用耐高酒精度和高渗透压的啤酒酵母,以适用高浓度麦汁发酵。酵母接种量应随着麦汁浓度的提高而酌情增加,否则会造成发酵迟缓、发酵时间延长、发酵不完全、双乙酰峰值升高等现象。经验证明,浓度为14%~16%的麦汁酵母细胞接种量可控制在(1.8~3.0)×107cfu/mL。由于高渗透压和高酒精含量能使酵母活性降低,所以酵母使用代数也比低浓度麦汁发酵有所减少。

②发酵温度。为防止高温时高浓发酵过于猛烈而造成泡沫物质过量损失,在满罐第1~2天内应保持低温,然后自然升温至发酵温度。

③封罐糖度。封罐糖度以冬季能顺利保压至规定要求为依据。封罐过早会造成酵母数量下降,使成品啤酒发酵度降低。在发酵过程中应尽量缩短高温时间,防止酵母在高温下长时间与高酒精度酒液接触而产生自溶,以免降低回收酵母的质量,并防止自溶对泡沫、保质期和口味产生影响。

④满罐容量。随着麦汁浓度的提高,主发酵期生成的泡沫增多。若采用锥形罐发酵,满罐容量不宜过高以80%为好。若麦汁浓度很高或发酵温度较高,则满罐容量应为70%~75%。

⑤酵母回收。酵母回收后最好用2℃左右的无菌冰水按比例稀释保存,以防高温、高酒精度对酵母造成损害。

(3)储酒

因高浓酿造啤酒的酒精含量较高,故啤酒冰点相应降低。原麦汁浓度为10%的普通啤酒冰点为-2℃,而16%的啤酒冰点为-3.2℃,因此储酒温度可降低至-2~-1℃,这样有利于提高啤酒的非生物稳定性,储酒时间不必延长。另外,为预防在稀释时CO₂的不足,储酒时的罐压可酌情提高。

(4)过滤

无论是滤酒前还是滤酒后稀释啤酒,均应严格控制稀释用水的质量。如果稀释用水本身没有浑浊现象,与啤酒混合后也不出现浑浊,则在滤酒后进行稀释是最合理的。若滤后稀释,原酒可以在更冷的激冷温度下进行过滤,以确保成品酒非生物稳定性。