半连续式发芽设备,典型的是劳斯曼系统。劳斯曼发芽箱分成6个隔仓,隔仓为正方形或长方形,将6个隔仓和1个干燥炉布置在同一平面上,每个隔仓可以上下升降,物料每天从一个隔仓转移至下一个隔仓,至最后一个隔仓发芽结束(发芽时间约6天)在物料从一个隔仓转移到下一个隔仓的同时进行翻麦,即前一个隔仓升起略高于隔板(20cm或70cm),刮板将物料刮至下一隔仓,前一隔仓的上层物料进入下一隔仓的下层。发芽床单位投料是600kg/㎡,每个隔仓的生产能力可达40t。最后一个隔仓可以直接连接干燥箱,也可以设一沟槽安装绿麦芽输送设备。

由于每个隔仓所处的发芽阶段不同,所要求的风量、温度也不同,所以通风和增湿降温装置应与之相适应每个隔仓都有自己独立的空调和送风系统,每个发芽箱的鼓风和空调系统都是单独的,也就是通常所说的“单机单箱”。发芽前期和后期麦芽呼吸相对较弱,温度较低,通风量小;发芽中期麦芽呼吸强烈,温度升高快,需要大风量。履带式刮麦机在发芽箱底架和筛板升降的配合下,完成翻麦、倒箱、加水等操作。

半连续式发芽系统中,还有一种麦堆移动式发芽系统。其原理与劳斯曼转移箱式发芽系统相似,它由7~9个隔仓组合在一起,组成一条“发芽线”,相当于多个萨拉丁发芽箱首尾相连而成的一个整体,在每个隔仓中发芽1天,作为一个操作单元(全天操作单元)。每个隔仓又划分为两个半天操作单元,每个半天操作单元为一个通风区,一条发芽线共有14~18个通风区。发芽过程中物料从第一个通风区逐步后移,至最后一个通风区发芽结束,或每次移动一个全天操作单元。

翻麦机应同时具有翻麦和输送两种功能,有两种形式,即三角斗式翻麦机和螺旋式翻麦机。三角斗式翻麦机由于自身结构限制了发芽箱的宽度,箱身不宜超过5m宽。故新型翻麦机大都采用螺旋式翻麦机(多个螺旋可并排安装,允许的宽度大,生产能力也相应提高),翻麦从发芽线的末端开始,将最后一个操作单元的绿麦芽送入干燥箱,逐个单元往前移,直至第一个操作单元。一台翻麦机可供3~4条发芽线使用。不需要绿麦芽输送设备,附属设备少,操作简单,便于自动化。

通风有两种方式,即纵向通风和横向通风。横向通风由于整个发芽箱比较长,所以用两台风机,每台风机配备单独的增湿降温系统;纵向通风式发芽箱需要有风道,并有增湿和降温装置。

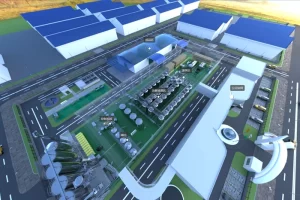

除此之外,还有塔式制麦系统,它很适合大规模生产。明显的优点是:占地面积小,利于实现自动控制,而且对大规模生产而言,投资也比较少。其实际上是麦堆移动式制麦系统的垂直形式,共有15层,包括1层预浸麦层、12层浸麦发芽床和2层干燥床。在预浸麦层中要有普通浸麦槽所具有的装置,以保证进料、洗麦、空气休止、通风和排除CO₂,浸麦-发芽层要统一,每层床面积27.5㎡,相应投料量14.5t。床面分割成许多部分,每部分可以绕中心轴翻转,物料自由落到下一层。采用普通发芽方法,物料在每一层停留时间为12h,采用重浸法时为9h。每层浸麦-发芽床单独通风,风的温度、湿度和通风量与各发芽阶段相适应,通风方式是风由上而下穿过麦层从底部排出。整个过程均为自动控制。

大麦在预浸麦层中水浸4h和空气止5h后,进入第一层浸麦-发芽床。空气休止17h后,进入第二次水浸,使浸麦度达到颗粒萌发的水分含量38%。18℃发芽,这期间按时进入下一层。当颗粒根芽均匀分叉时(约48h),第三次加水,温度18℃,浸麦8~12h,浸麦度可达到50%。在温度13~14℃下继续发芽50~55h,浸麦和发芽时间总共约117h,足以使细胞壁溶解。