CIP(Clean-In-Place,原位清洗)系统是现代化精酿啤酒厂不可或缺的关键设备,其核心优势在于无需拆卸设备即可实现全流程自动化清洁,通过可编程逻辑控制器(PLC)精准控制清洗液的温度、浓度、流速和循环时间,对糖化设备、发酵罐、管道、换热器等关键设备进行无死角清洁与杀菌。

啤酒厂为什么要配备CIP清洗系统?

全流程自动化,降本提效显著:无需人工拆卸、擦拭,一键启动后全程无人值守,单批次清洗周期可缩短至30-60分钟(传统手工清洗需2-4小时),人力成本降低60%以上,设备闲置时间减少40%,有效提升生产线运行效率。

清洁标准化,杜绝品质风险:通过湍流清洗和360°旋转喷射技术,实现设备内部100%无死角覆盖,彻底解决手工清洗难以触及的管道弯头、密封件缝隙等“清洁盲区”,避免微生物滋生导致的批次污染,保障啤酒口感与安全稳定性。

节能降耗,契合绿色生产:精准控制清洗液用量与循环次数,水资源消耗较人工清洗降低 30%-50%,化学清洗剂用量减少25%-40%;部分系统支持洗液回收再利用,年节约成本超十万元。

保护设备,延长使用寿命:避免人工清洗导致的设备刮擦、腐蚀问题,减少部件磨损与装配误差,使酿造设备平均使用寿命延长5-8年,降低后期运维成本。

精酿啤酒厂CIP系统的专业配置与技术要点

1.核心设备组成

存储单元:含回收水罐、碱罐、酸贮罐、杀菌剂罐、无菌水罐,满足不同清洗阶段需求;

输送单元:高压清洗泵、旋转式喷射洗罐器;

控制单元:工业级PLC控制系统,支持远程监控、浓度/温度/流量实时监测,自动生成可追溯报告;

辅助单元:加热器、过滤器、化学添加装置,确保清洗液温度与浓度精准达标。

2.个性化布局方案

分布式CIP站:按酿造工段(糖化、发酵、清酒、灌装)分别配置独立清洗站,避免跨部门交叉污染;

集中式CIP系统:适合规模化生产,通过管路联动全厂设备,支持洗液统一回收处理,降低设备占地与初期投资。

3. 维护与优化建议

定期校验:清洗剂浓度每周校核2次(波动大时每日1次),6-8周排放一次贮罐内残留液;

部件更换:定期更换过滤器、密封圈等易损件,确保喷射压力与流量稳定;

技术升级:老旧设备可通过更换旋转式喷头提升清洗效率,无需改造设备本体,快速实现性能优化。

CIP 系统在精酿啤酒设备中的应用价值

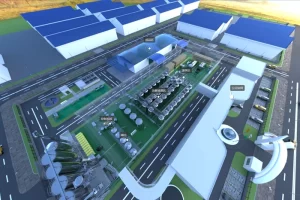

现代化精酿啤酒厂的设计已将CIP系统纳入全流程规划,从糖化到灌装的所有设备均预留CIP清洗接口,实现“生产-清洗”无缝衔接,彻底告别手工清洗依赖。无论是500L小型酿造工坊还是5000L区域品牌生产线,配置专业CIP清洗系统不仅能满足食品安全生产法规要求,更能通过标准化清洁流程稳定啤酒品质、提升生产效率、降低综合成本,成为精酿企业规模化发展的核心技术支撑。