消费升级驱动下,精酿啤酒凭借独特风味与个性化体验,市场规模持续扩容,成为啤酒行业增长新引擎。而精酿啤酒酿造装备作为品质把控与效率提升的核心载体,直接决定精酿企业的市场竞争力。

精酿啤酒核心酿造装备

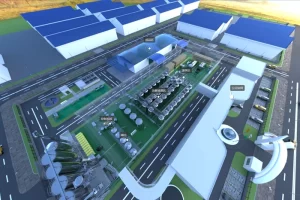

精酿啤酒酿造需经历“原料处理-糖化-发酵”三大核心环节,各环节设备功能环环相扣,构成完整生产闭环。

- 麦芽粉碎系统:原料处理直接影响后续糖化效率与风味纯度,麦芽粉碎设备有以下两类可选:

干法粉碎机:精选麦芽通过输送设备,送入筛选机除去杂质,经称重计量送入暂储仓,通过调节原料流出闸门,麦芽直接进入粉碎机进行粉碎,粉碎后的麦芽粉储存于麦芽粉仓中储存等待后续用于酿造或直接输送至料水混合器进行混醪。

湿法粉碎机:麦芽经除杂送到浸湿系统,通过热水喷头对麦芽均匀浸湿,再由供料辊向轧辊供料,进行粉碎,经粉碎后的物料与调浆水混合搅拌,由料浆泵送入糖化锅。

- 糖化系统:糖化是淀粉转化与风味物质萃取的关键,核心设备需满足精准温控与高效转化需求:

糖化锅:具有实现淀粉转化、蛋白质分解及醪液混合处理三大核心功能,满足啤酒厂的糖化处理需求。

过滤槽:适配顶热水、进醪、静置、混浊麦汁回流、第一麦汁过滤、洗糟和排糟七大过滤工艺流程。

煮沸锅:集高效热传导、精准控温与能源循环技术于一体,能够实现麦汁的高效煮沸与酒花风味融合。

回旋沉淀槽:采用流体动力学优化设计与精密制造工艺,实现麦汁高效澄清与热凝固物精准分离的协同控制。

- 发酵系统:发酵决定精酿啤酒的风味、口感与稳定性,设备需适配不同酵母的发酵特性:

发酵罐:主要作用是为酵母菌提供一个适宜的生长和发酵环境,使糖分被转化为酒精和二氧化碳。发酵一般采用室内或室外圆柱形锥底发酵罐,发酵罐具备自动冷却系统,可很容易地控制发酵温度。

酵母扩培罐:将啤酒厂保存的纯种酵母经过扩大培养,达到一定酵母数量后供生产现场使用。能够实现啤酒厂酵母自主生产,可以更有效地保证酵母纯度,稳定酵母质量,从而达到啤酒质量稳定。

酵母回收罐:对完成酵母任务的酵母进行合理的回收,不但保证了本周期发酵酒的风味稳定,而且给下一个发酵周期提供了健壮优良的酵母,为下一批次酒质的稳定打下了良好的基础。

自动化趋势

随着精酿行业从“经验驱动”向“数据驱动”转型,智能化装备成为越来越多精酿啤酒厂的选择:

- 传统装备的三大局限

依赖人工操作导致批次差异,酒精度、风味稳定性难以保障。

研发支撑不足,无法精准控制变量,新品试错成本高、周期长。

产能扩展性弱,新增产能与原有设备难以无缝对接,升级成本高。

- 智能化装备的核心优势

全流程自动化控制:实现温度、PH值、麦汁浓度等参数精准调控,人力成本降低30%以上。

实时监测与预警:通过高灵敏度传感器采集生产数据,异常参数即时报警,规避酒液报废风险。

数据驱动创新:通过数据分析系统复盘工艺参数,为新品研发提供精准参考,缩短研发周期50%。

- 延伸价值:从设备升级到生态优化

智能化装备可实现生产数据与ERP、供应链系统对接,优化“生产-库存-销售”协同管理。同时支持柔性生产,既保障批量产品品质稳定,又能快速切换配方,满足个性化、季节限定款产品需求,助力企业在品质与效率竞争中抢占先机。

精酿啤酒市场的竞争,本质是品质与效率的竞争,而生产酿造装备正是这一竞争的核心载体。选择适配产能、符合工艺标准、具备升级潜力的装备,是精酿企业从初创到规模化发展的关键一步。在未来,智能化、柔性化、绿色化的酿造装备将成为行业主流,持续推动精酿产业高质量发展。