板框压滤机是最先应用于化工脱水的机械,是一种间歇性固液分离设备。

虽然板框压滤机一般为间歇操作、基建设备投资较大、过滤能力也较低,但由于其具有过滤推动力大、滤饼的含固率高、滤液清澈、固体回收率高、调理药品消耗量少等优点,在一些小型污水厂仍被广泛应用。板框压滤机适用于金矿、银矿、铜矿、铁矿、锌矿、稀土等粉矿脱水、尾矿坝处理,广泛应用于矿山、化工冶金及各行业的污水处理等。板框压滤机采用机电一体化设计制造,由厢式板、滤框板框式或由厢式板排列构成滤室,在进料泵的压力作用下,将料浆送入滤室,通过过滤介质,将固体和液体分离。

板框压滤机是磷酸铁等材料生产必不可少的一个设备。

一、常见压滤机种类

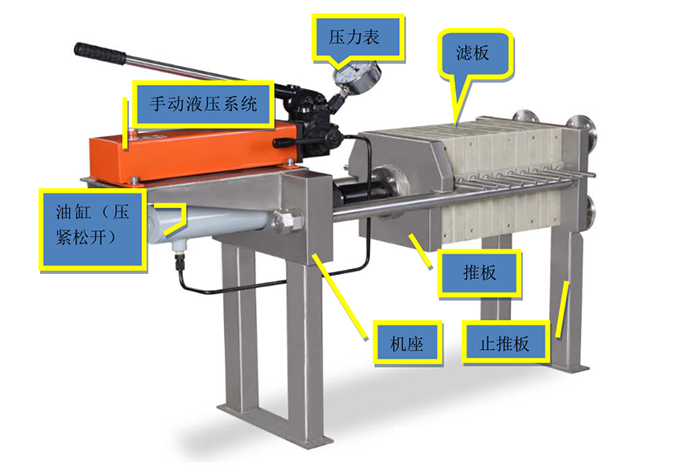

手动液压小型试验机:

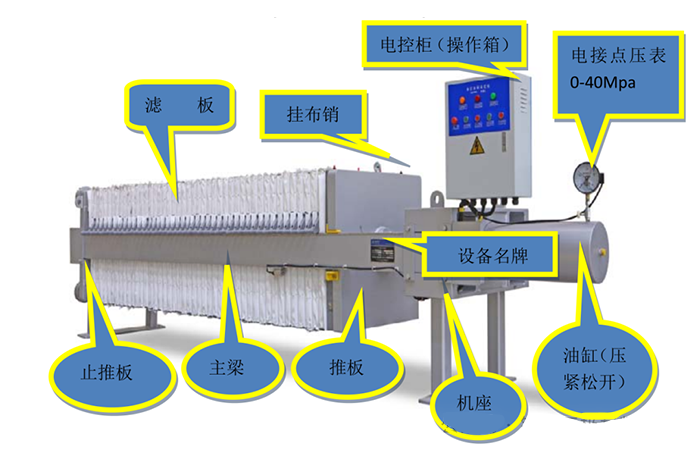

液压自保箱式压滤机:

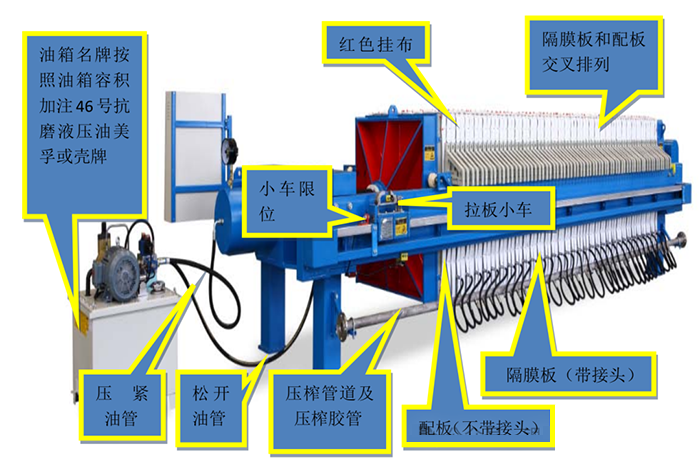

自动拉板隔膜压滤机:

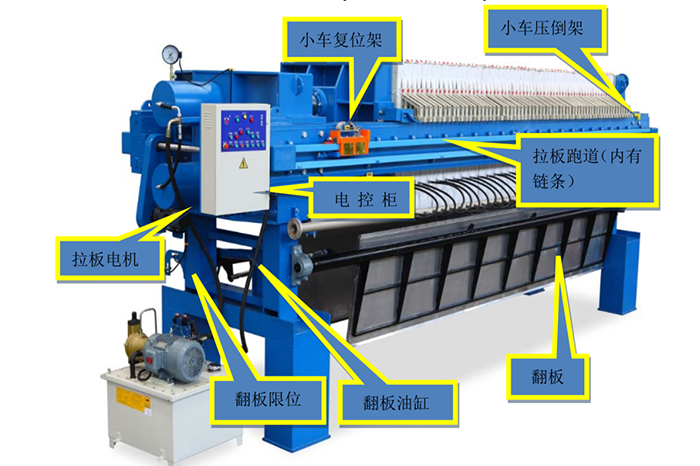

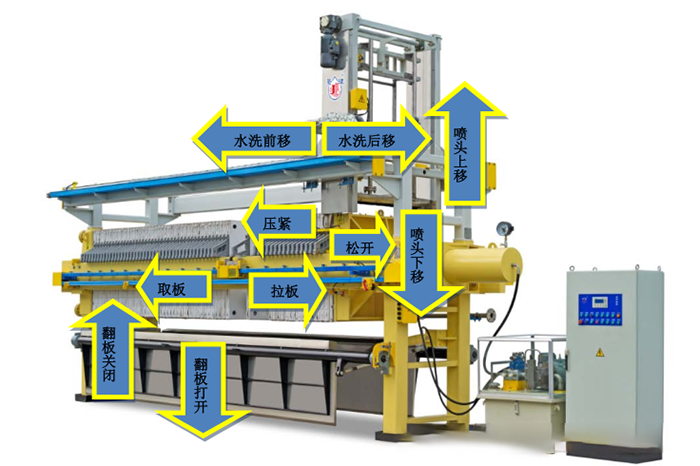

自动拉板隔膜翻板压滤机:

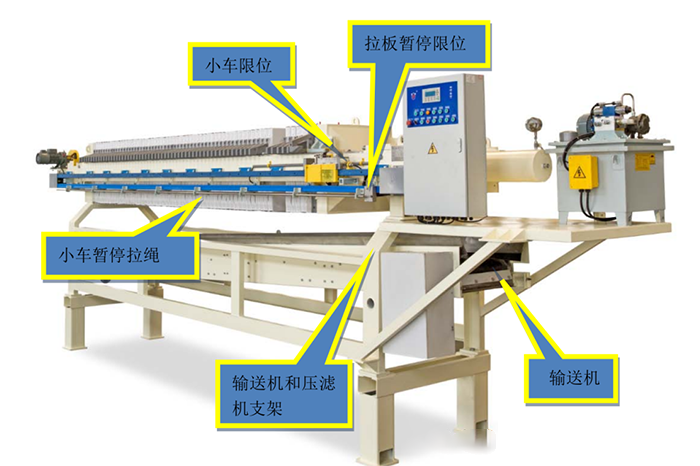

自动拉板隔膜带输送机一体压滤机:

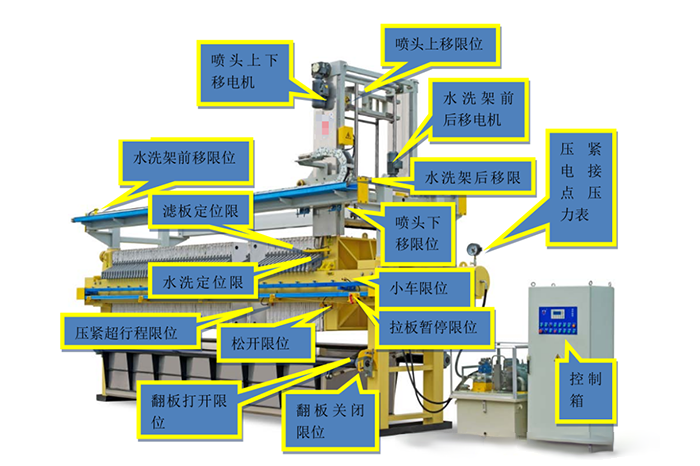

自动拉板隔膜带翻板水洗压滤机

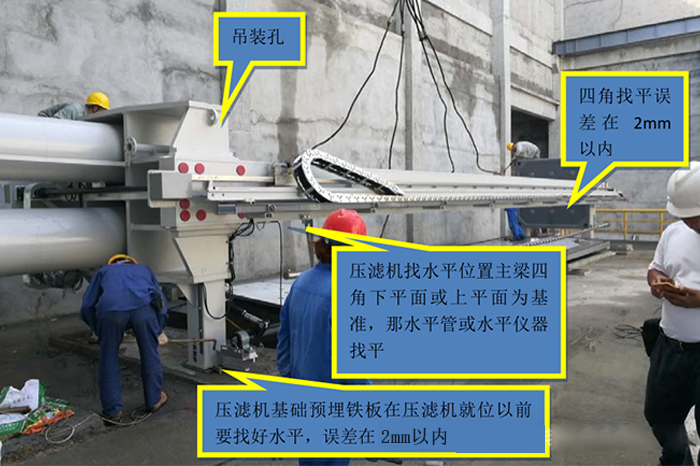

二、压滤机基本安装说明(仅供参考)

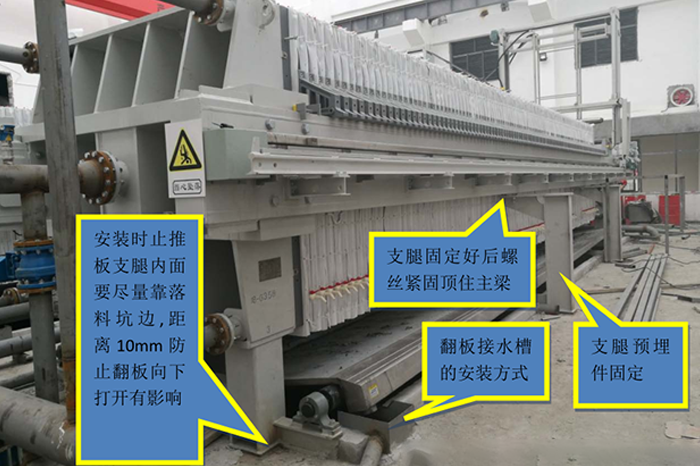

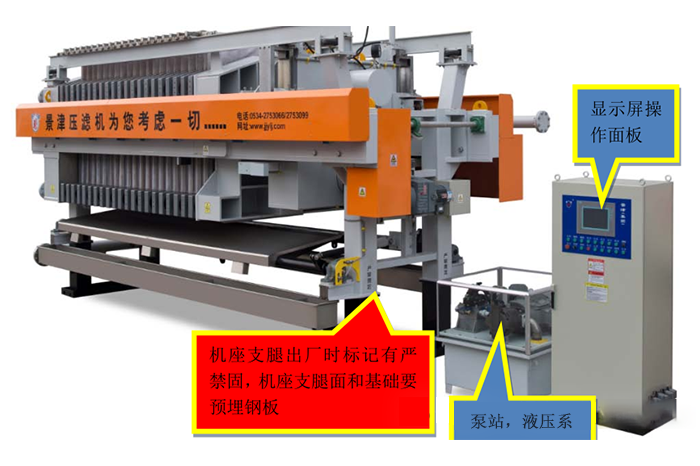

机座支腿下面带滚珠现场安装图片

备注:找好水平后,机座支腿严禁固定,止推板支腿和(有)中间支腿要和预埋件固定好。

机座支腿下面不带滚珠现场安装图片

找平方式同 2-1 :

备注:找好水平后,机座支腿严禁固定,止推板支腿和(有)中间支

腿要和预埋件固定好。

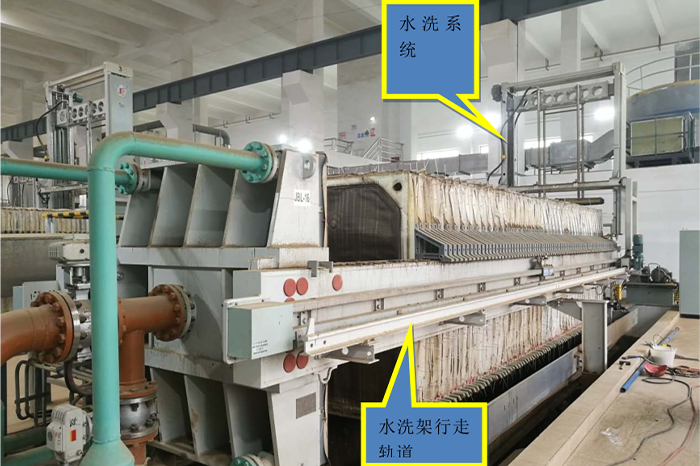

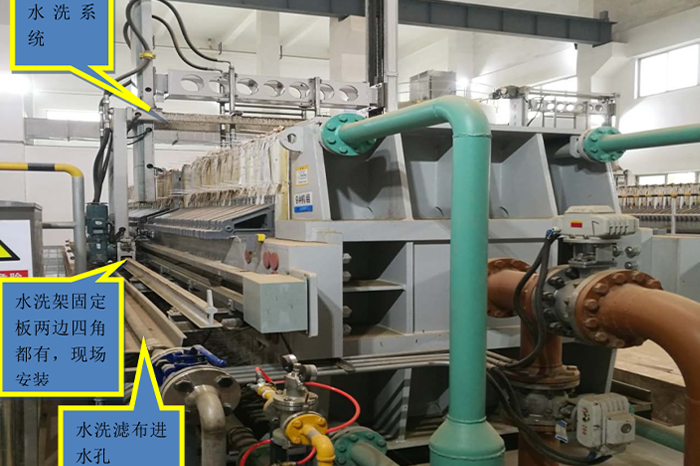

水洗系统安装 如下图

备注:水洗架安装时尽量靠近机座一端,不要影响后期滤板的 吊装及安装

三、滤板 安装图片及安装方法

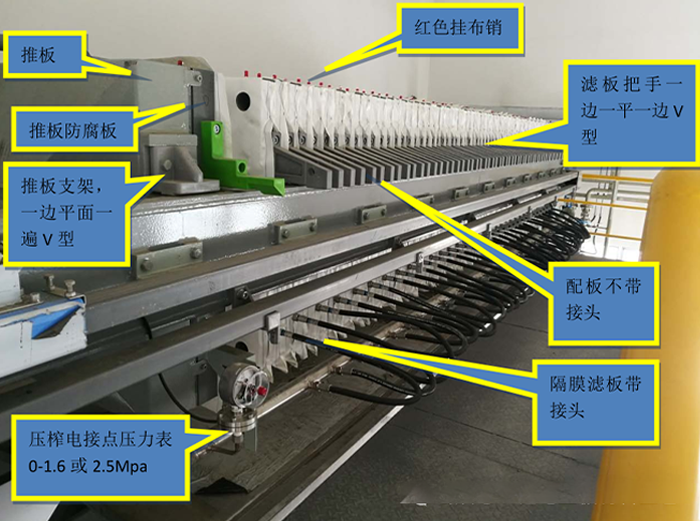

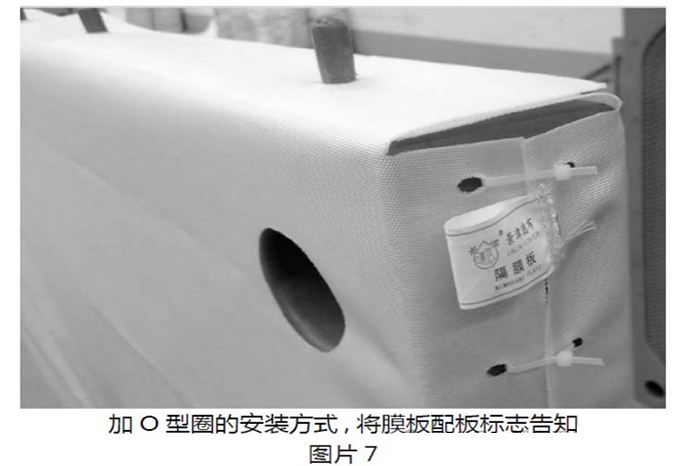

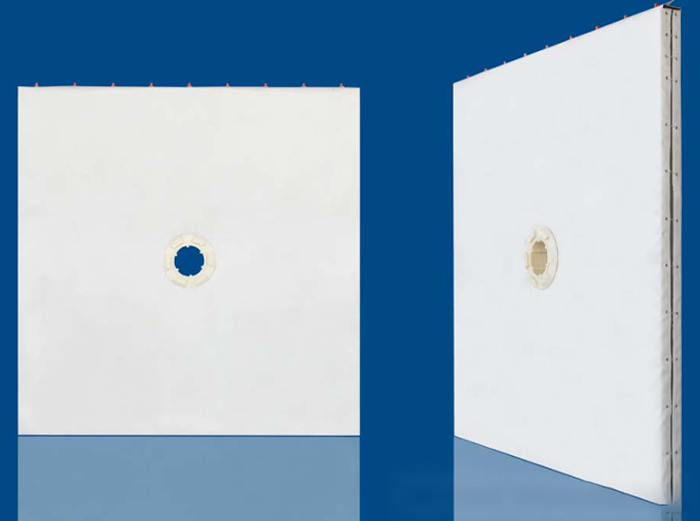

1)如下图图片所示隔膜滤板和配板交叉排列,在推板或者止推板一端开始第一块是隔膜滤板,第二块是配板。依次交叉排列。

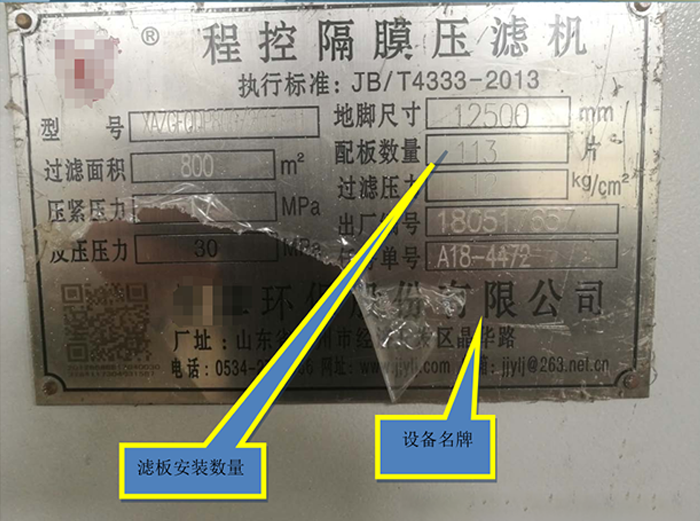

2)滤板数量按照名牌标注的数量排放;

3)滤板排列时要注意滤板把手,有 V 槽的一面要放到主梁带 V 型槽的上面;滤板排列时要注意滤板把手,平的一面要放到主梁平的上面;

4)滤板排列好后要先把挂不销安装好,挂布销有孔的一边安装在滤板上,为安装滤布做准备;

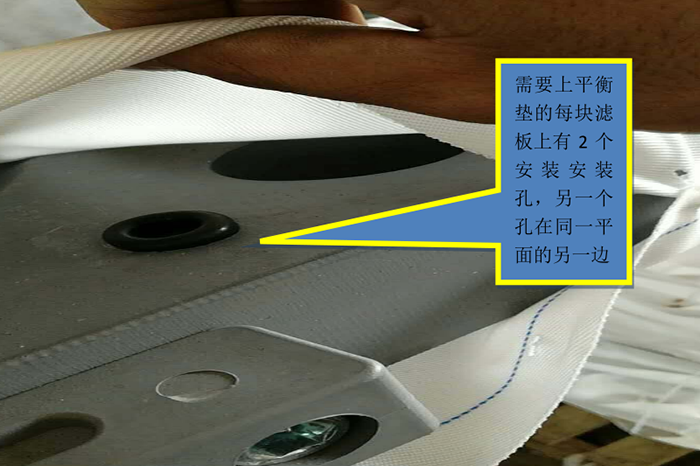

5)平衡垫的位置如下图;备注同一型号的压滤机平方面积大的带平衡垫,平衡垫在随机包装袋里面,(不是所有的设备都带平衡垫)

6)带平衡垫的要在安装滤布以前安装好平衡垫;

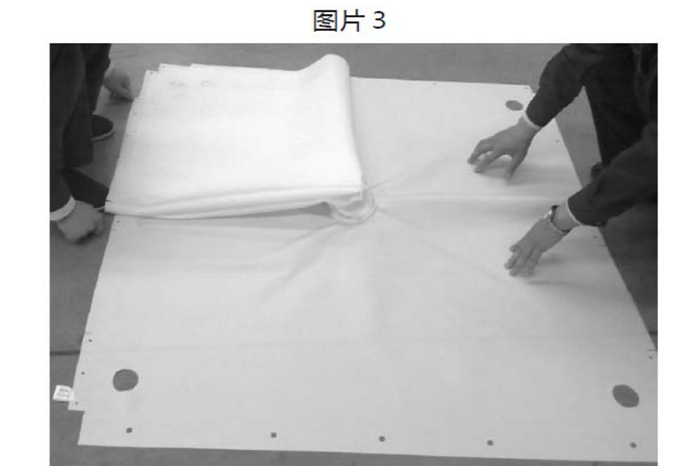

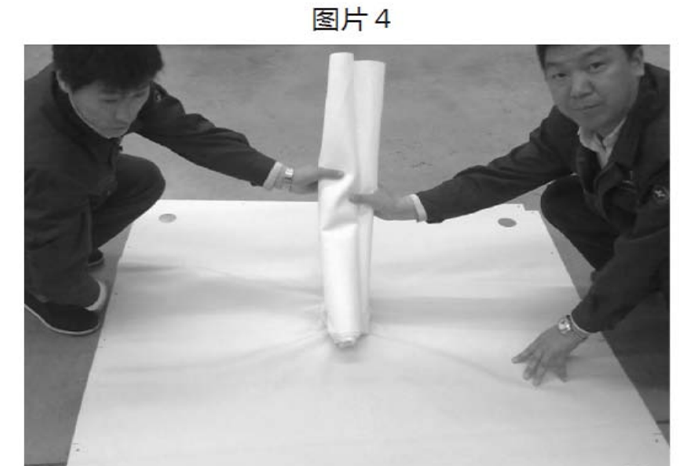

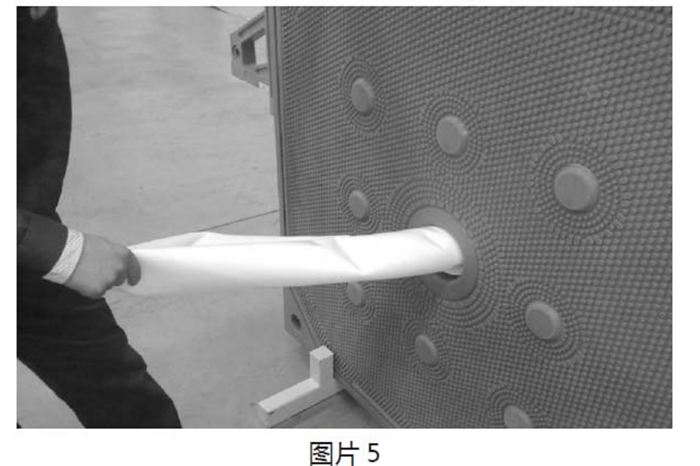

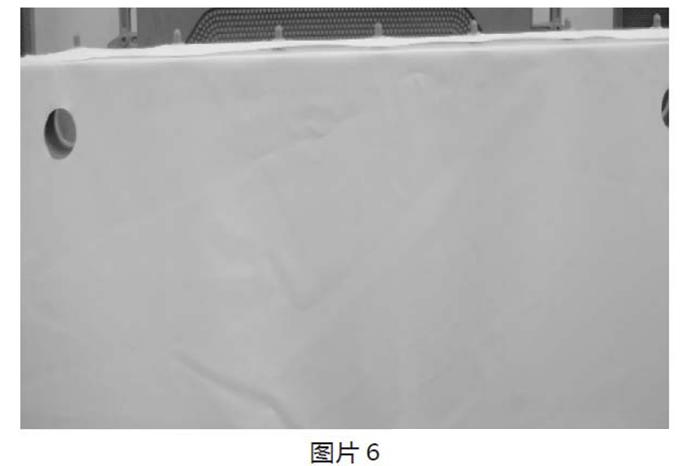

四、滤布的安装方法

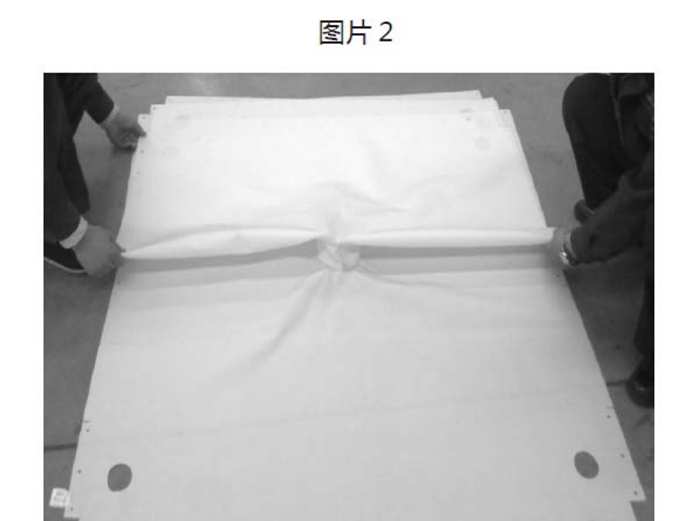

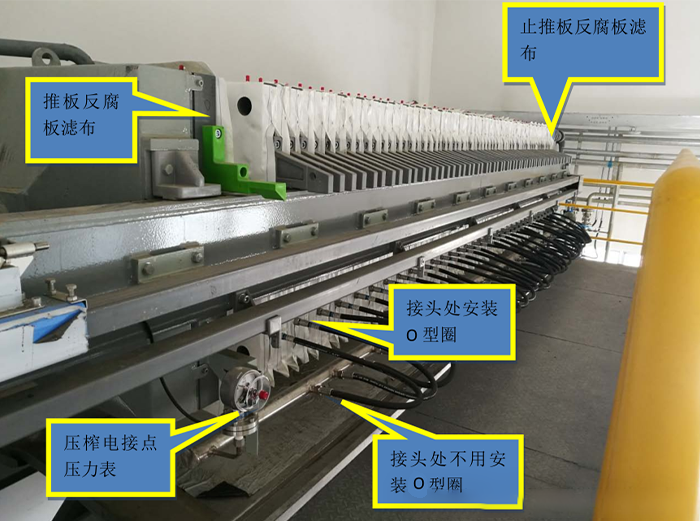

1)滤布随机发货在包装带上面都有标注;普通箱式是压滤机滤布挂布销孔和滤板孔数量都一样,标注单片滤布是安装在止推板和推板的防腐板上面。

2)隔膜压滤机滤布,在包装袋上面标有隔和配的字样,标有隔的滤布安装到隔膜滤板上,标有配字样的滤布标识安装到配板上,单片安装到推板和止推板的反腐板上。

3)止推板上面的单片滤布要用进料管锁母紧固好,防止漏料。

4)推板上面的单片滤布要有反吹孔的用止回阀压倒滤布上再把螺丝紧固好,防止漏料。

5)三组合加布器安装图片如上图;注意配板和隔膜板的加器有厚薄之分,一般隔膜板进料孔厚上厚的加布器,配板进料孔薄上薄的加布器,加布器分料口安装的方向都要朝向推板油缸一面。

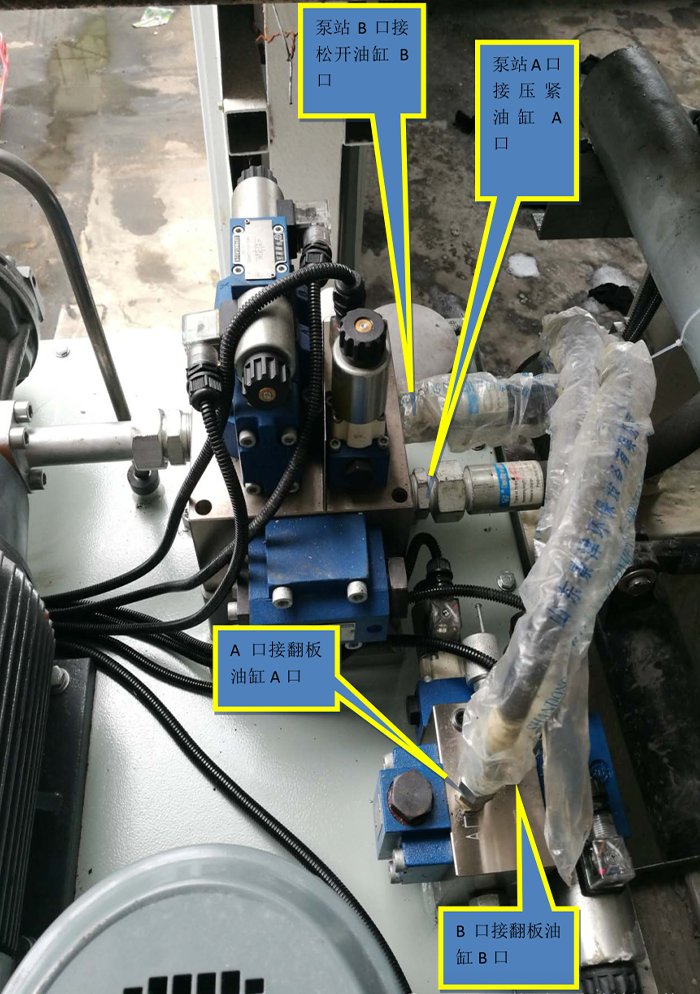

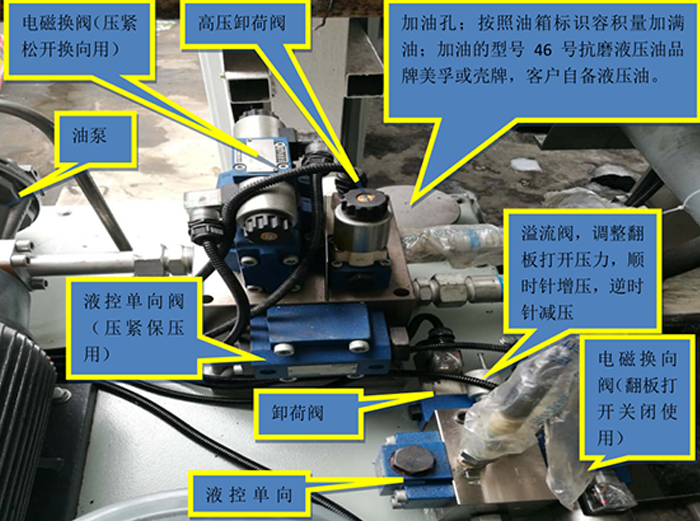

五、泵站和油缸之间油管的安装

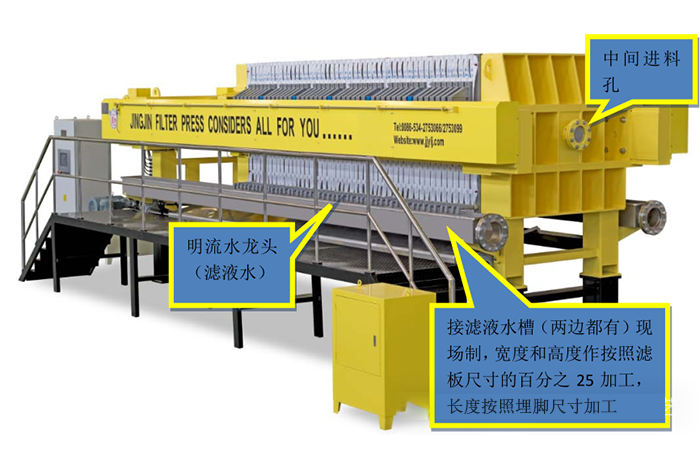

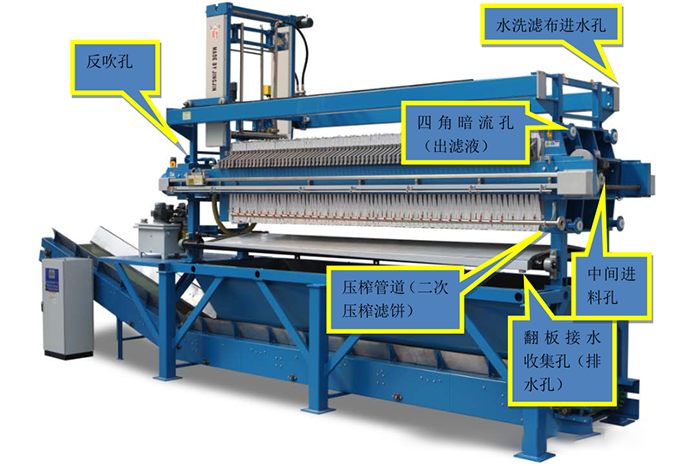

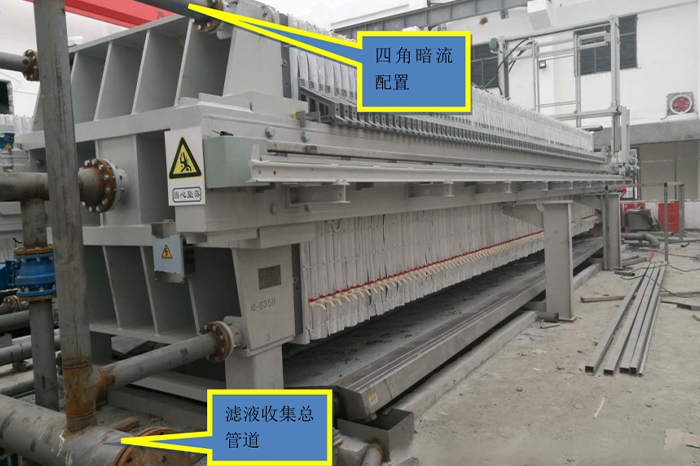

六、管道孔的介绍

中间进料明流出液(明流出液滤液无气味无污染的液体)

中间进料暗流出液,压榨,翻板,水洗滤布。

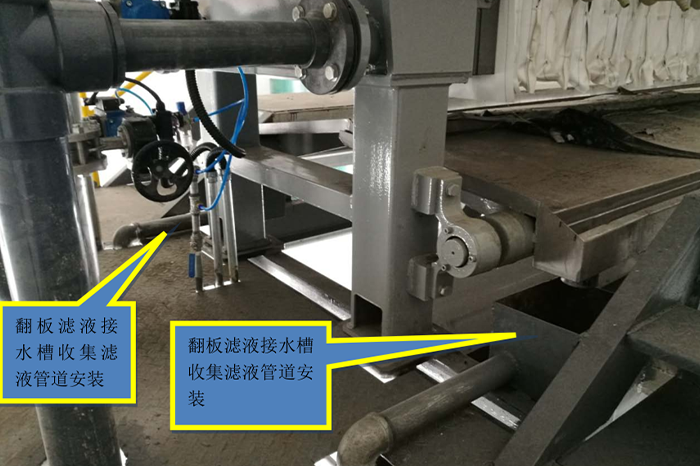

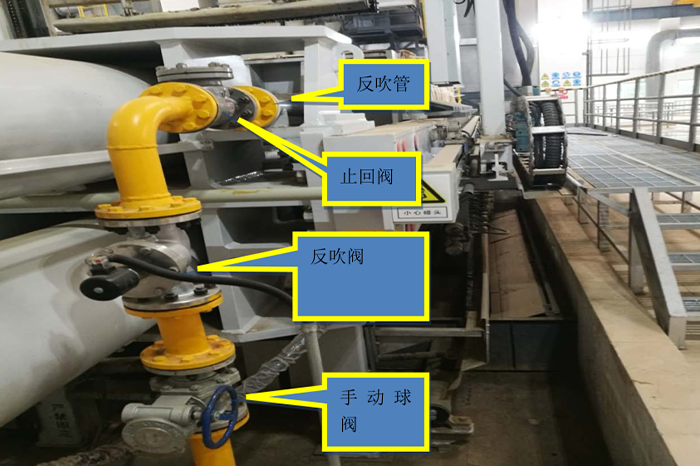

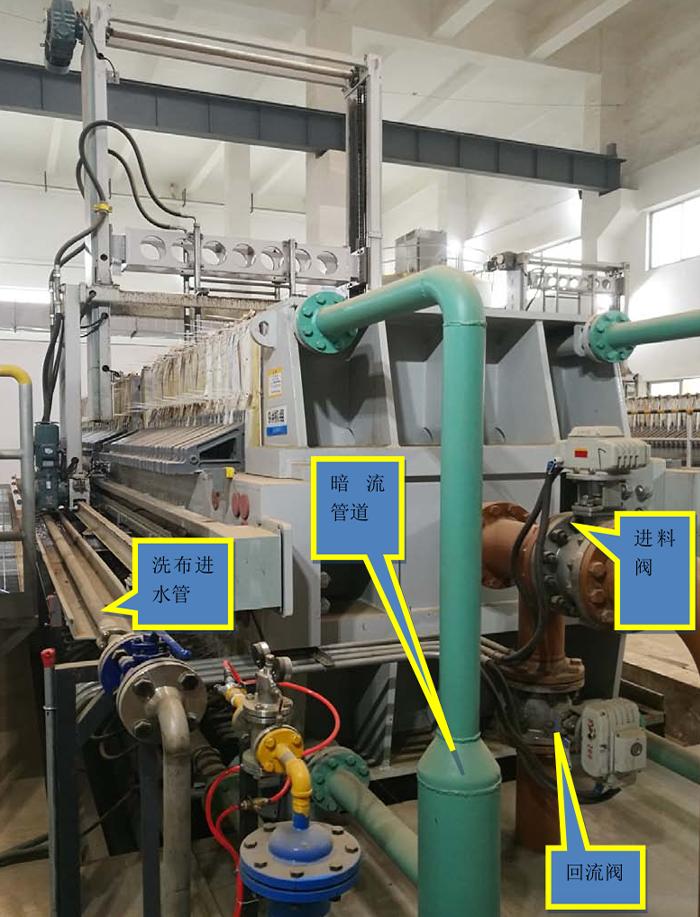

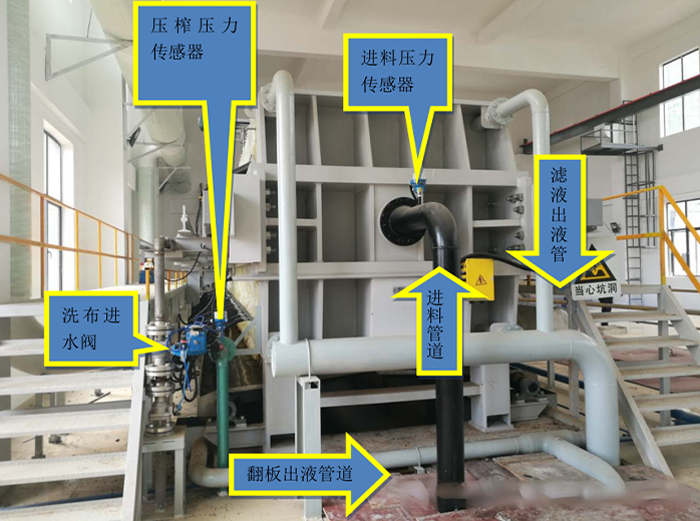

部分现场管道安装图片

备注:以上图片仅供参考;实际配管按照(实际工艺要求)工艺流程图配置管道;

管道配置注意事项:压榨水回流管和滤液收集管道要比压滤机相对应的接借口管道要低,靠高度差 压榨回流 自流回压榨水箱和滤液收池。

七、电器部分

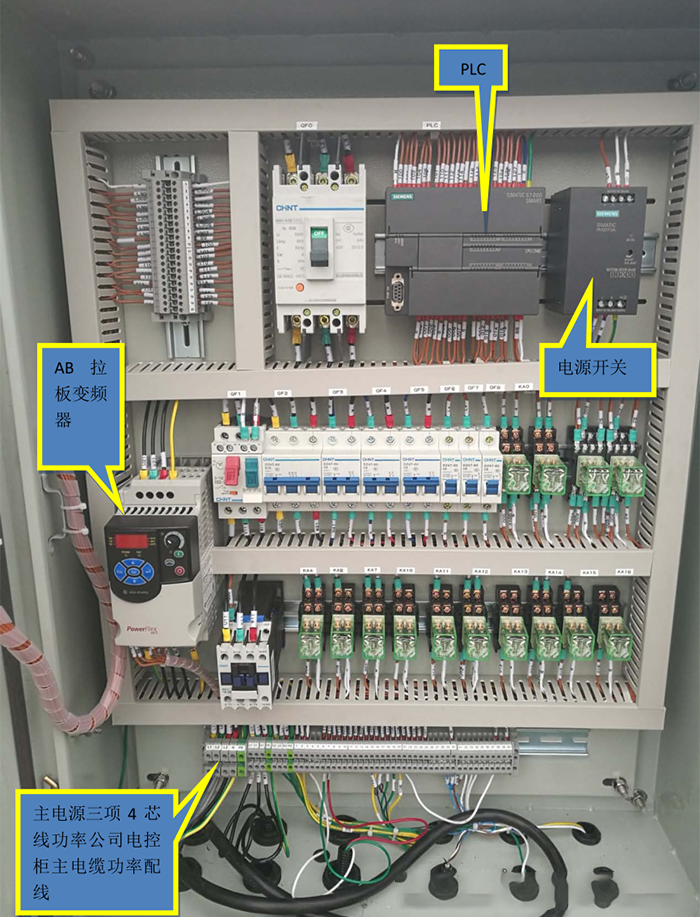

1)液压自保和普通自动拉板的设备需要客户提供电源线;

2)设备主机的(泵站和限位)控制线以配好,按照相应的线号接主电源三项 4 芯线功率公司电控柜主电缆功率配线AB 拉板变频器电源开关PLC到电控柜下排端子相对应的线号即可;

3)带翻板水洗滤布的压滤机,一般主机电源配好(泵站,限位和主机自带电机)需要客户配置设备以外的电线,阀门,仪表,控制线。

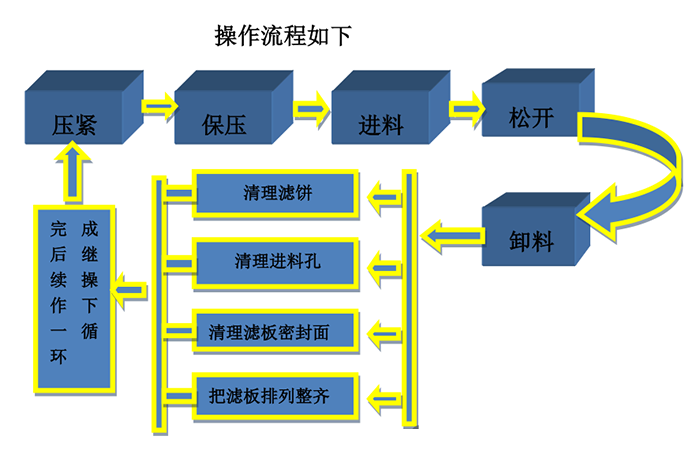

八、普通自保压滤机初始调试和操作步骤及流程

1)首先检查设备的安装情况,检查滤板数量,滤布的安装是否平整正确,机座支腿安装是否按照要求安装;

2)检查电源接线是否正确,控制箱里面和泵站,限位,电接点压力表的接线是否正确。

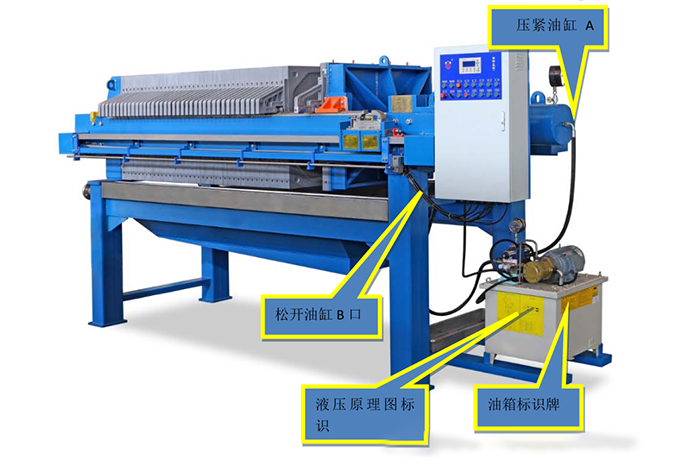

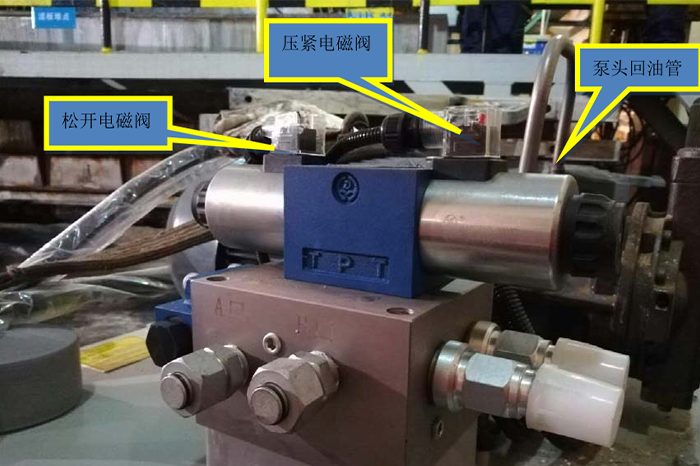

3)油箱油位是否按照要求加满,油管是否连接正确;泵头回油管加满油;

4)管道,泵,阀,进料压力表安装是否正确;

5)用万用表量一下电源电压是否正确,检查无误后开始送电;

6)把电控箱里面的所有电源送上,把急停打开;

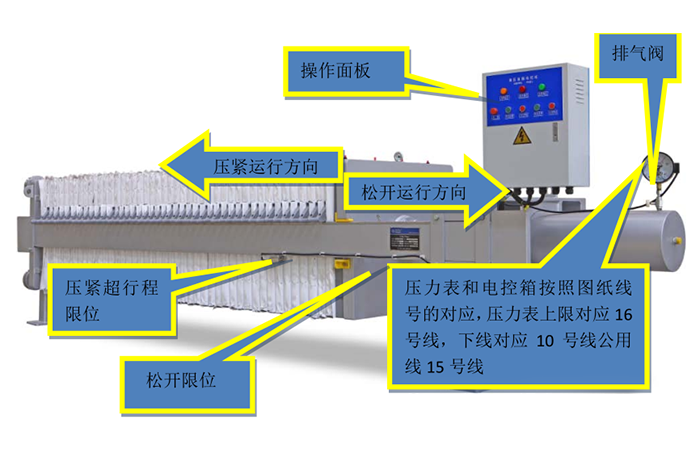

7)把排气阀打开,按下压紧按钮,在风扇一侧观察电机风扇转,向顺时针方向转动正确,按下压紧停止按钮;调整电机转向;

8)按下压紧按钮后观察换向阀动作是否正确;按下压紧停止按钮,在按下松开按钮;观察松开阀动作是否正确,在按下松开停止按钮;

9)动作确认无误后,按下压紧按钮,进行油缸排气,有油排出后按下压紧停止按钮,在按下松开按钮,当排气阀漏油后,确认油缸空气排净,按下松开停止按钮停止,紧固排气阀;

10)按下压紧按钮后拨动电解电压力表的的表针,下线拨到最低点,上限拨到最低点看看压力表接线和压力表是否起作用;上限停止;下线补压;

11)在压紧过程中手动按下超行程开关,是否起作用;

12)压紧确认无误后;停止压紧;在启动松开,再松开启动时,手动碰松开限位,是否起作用,确认无误后,启动松开,松开到达限位后自动停止;

13)手动把滤板全部排列整齐,观察滤布有无折叠,把滤布安装平整;

14)把电接点压力点表上限调整到 2-3Mpa 位置,启动压紧,观察油缸上压情况看看到达上限是否自动停止;无误停止后,启动松开,当推板和滤板有缝隙是停止松开,在启动压紧,达到上限停止后;把电接点压力表上限拨到 5Mpa 位置,把下线拨到实际压力位置,看看自动补压是否正常;确认无误后松开;

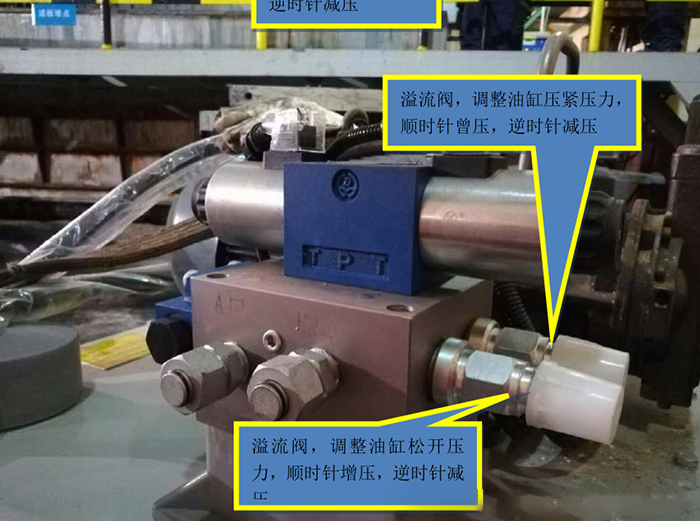

15)把电接点压力表上限拨到名牌标注的压力设定值,把压紧溢流阀松开,启动压紧,观察压力表慢慢把压力调到设定值,停止后把溢流阀螺母紧固好。防止松动;

16)保压一段时间看看保压情况是否正常;正常后才能进料;

备注;正常操作时,压滤机必须经过一次低压紧 3-5Mpa ,松开板 (压紧板离开压紧的滤板 5CM )后停止;在压紧到设定的压力值,方可进料,这样操作保证滤板平行;第一次进料以前必须冲洗管道。防止有 渣质进入滤室对滤布造成损坏;

17)进料时,打开进料阀,开启进料泵,观察进料压力表压力(压力要控制在不要超过名牌标注的压力),进料过程中观察滤液出液情况,出液很小或者不出液,停止进料。

18)松开进行卸料操作;卸料过程中滤饼清理干净,进料孔清理干净(不要影响下次进料,要是进料有物料堵住,下次进料对滤板的损伤很大,容易造成滤板损坏)滤板的密封面清理干净(密封面不干净容易造成进料时喷料,滤板上台也就是滤板把手离开主梁)卸料过程中把滤板排列整齐(排列不整齐容易造成主梁变形,机座移位)。

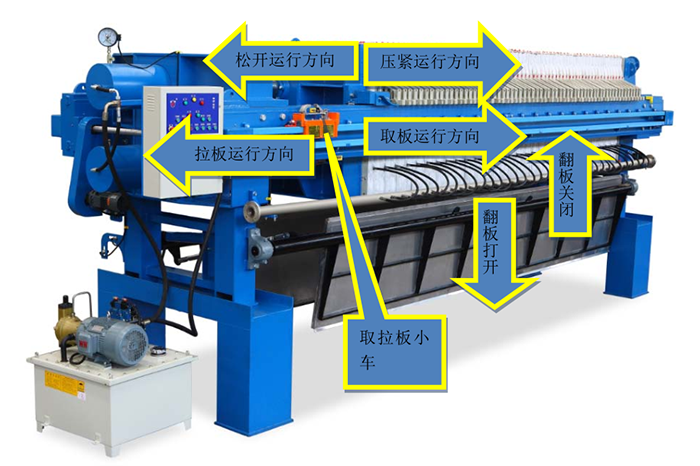

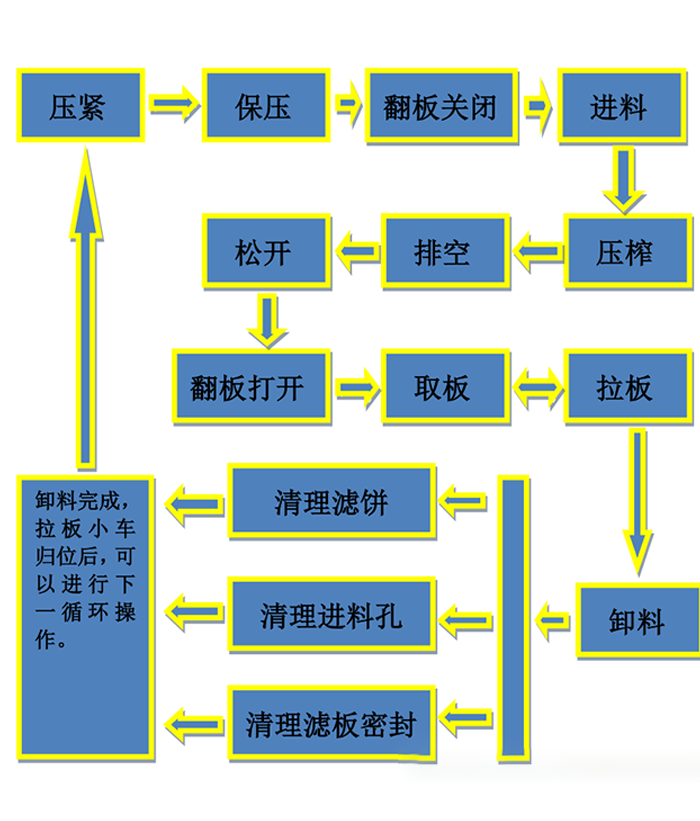

九、自动拉板带翻板隔膜压滤机初始调试和操作步骤及流程

这种型号好的压滤机有两种操作方式;一种手动操作,另一种是自动操作,操作控制箱上面有(手动/自动)切换开关;初次调试要在手动状态下调试;控制箱上控制动作的按钮,启停都是同一按钮,例如;在手动状态时按压紧按钮压紧启动,压紧需要停止在按一下压紧按钮压紧停止;

1)首先检查设备的安装情况,检查滤板数量,滤布的安装是否平整正确,翻板与落料坑距离,机座支腿安装是否按照要求安装;

2)检查电源接线是否正确,控制箱里面和泵站,限位,电接点压力表的接线是否正确。

3)油箱油位是否按照要求加满,油管是否连接正确;泵头回油管加满油;

4)管道,泵,阀,进料压力表安装是否正确;

5)用万用表量一下电源电压是否正确,检查无误后开始送电;

6)把电控箱里面的所有电源送上,把急停打开;

7)把排气阀打开,按下压紧按钮,在风扇一侧观察电机风扇转,向顺时针方向转动正确,按下压紧按钮停止;调整电机转向

8)按下压紧按钮后观察换向阀动作是否正确;按下压紧按钮停止,在按下松开按钮;观察松开阀动作是否正确,在按下松开按钮停止;

9)动作确认无误后,按下压紧按钮,进行油缸排气,有油排出后按下压紧按钮停止,在按下松开按钮,当排气阀漏油后,确认

油缸空气排净,按下松开按钮停止,紧固排气阀;

10)按下压紧按钮后拨动电解电压力表的的表针,下线拨到最低点,上限拨到最低点看看压力表接线和压力表是否起作用;上限停止;下线补压;

11)在压紧过程中手动按下超行程开关,是否起作用;

12)压紧确认无误后;停止压紧;在启动松开,再松开启动时,手动碰松开限位,是否起作用,确认无误后,启动松开,松开到达限位后自动停止;

13)启动翻板关闭按钮,调整翻板关闭电机转向,顺时针方向转动正确,

14)在启动翻板关闭按钮时观察翻板关闭电磁阀的动作是否正确,观看上油情况,观看翻板的关闭情况,翻板关闭有动作时把翻板运输过程中的固定螺栓固定杆拆除。拆除后调整翻板关闭位置,调整关闭限位位置,紧固关闭限位螺丝;

15)在启动翻板打开按钮时,翻板卸荷阀动作(卸荷时间 20 秒左右)翻板打开,当在设定的时间内没有打开到位,翻板电机和翻板打开电池阀启动,靠液压系统把翻板打开到位,调整翻板打开限位,紧固翻板打开限位螺丝;

16)启动取板按钮取板,当取板小车取到板停止后,在启动拉板按钮拉板,到位后停止后,连续手动操作,拉几块板后;在手动取板或者是拉板动作的过程中,把手动/自动转换开关转到自动位置,依靠自动控制拉板系统把滤板拉完。

17)在自动拉板期间观察滤布的平整度,无折叠,安装平整,有问题时可以拉小车暂停限位绳(控制限位板感应暂停位停止),感应一下停止,在感应一下启动。比手动控制面板操作方便。

18)当拉完最后一块板时,调整止推板上面的小车压倒架,调整好后,在手动状态下把取拉板小车,返回到油缸端的位置,调整好小车限位的距离。

19)把电接点压力点表上限调整到 2-3Mpa 位置,启动压紧,观察油缸上压情况看看到达上限是否自动停止;无误停止后,启动松开,当推板和滤板有缝隙是停止松开,在启动压紧,达到上限停止后;把电接点压力表上限拨到 5Mpa 位置,把下线拨到实际压力位置,看看自动补压是否正常;确认无误后松开;

20)把电接点压力表上限拨到名牌标注的压力设定值,把压紧溢流阀松开,启动压紧,观察压力表慢慢把压力调到设定值,停止后把溢流阀螺母紧固好。防止松动;

21)保压一段时间看看保压情况是否正常,正常后才能进料,进料前关闭翻板。

备注:正常操作时,压滤机必须经过一次低压紧 3-5Mpa ,松开板 (压紧板离开压紧的滤板 5CM )后停止;在压紧到设定的压力值,方可进料,这样操作保证滤板平行;第一次进料以前必须冲洗管道。防止有渣质进入滤室对滤布造成损坏。

22)进料时,打开进料阀和排空阀,开启进料泵,观察进料压力表压力(压力要控制在不要超过名牌标注的压力),进料过程中观察滤液出液情况,出液很小或者不出液,停止进料。

23)压榨时关闭进料阀,打开进水阀,关闭排空阀,启动压榨泵,观看压榨压力表,把压力控制在设计压力一下(可以拿排空阀控制压榨压力)。观看滤液出液情况以不出液为好,压榨结束,停止压榨泵,打开排空阀,关闭进水阀。等待压榨水排空后,压榨电接点压力表归零(压榨电接点压力表下线设定在 1 公斤,利用下线起一个安全保护的作用,有压榨压力不能松开)在进行卸料。

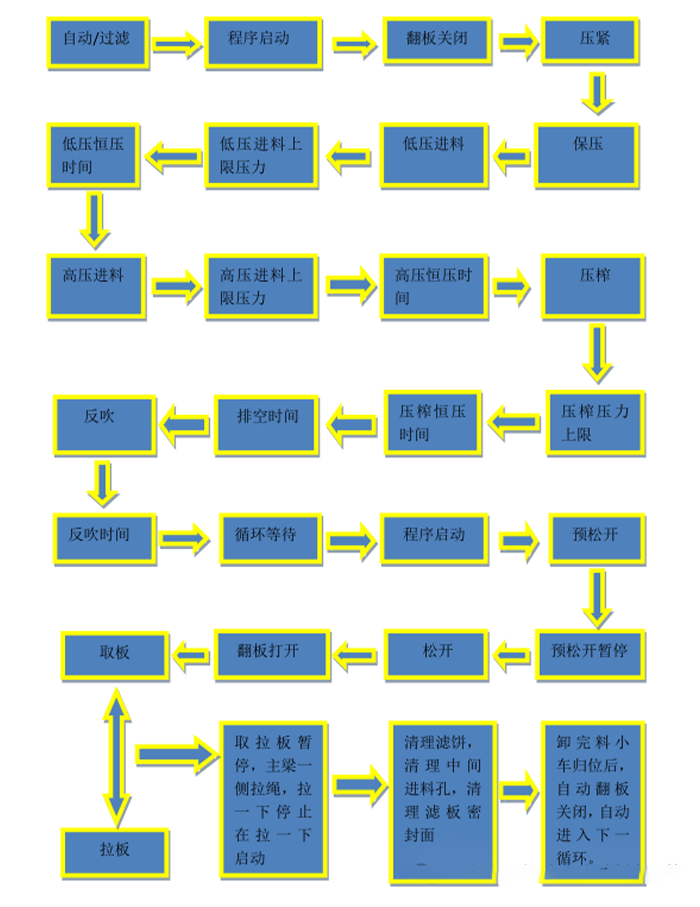

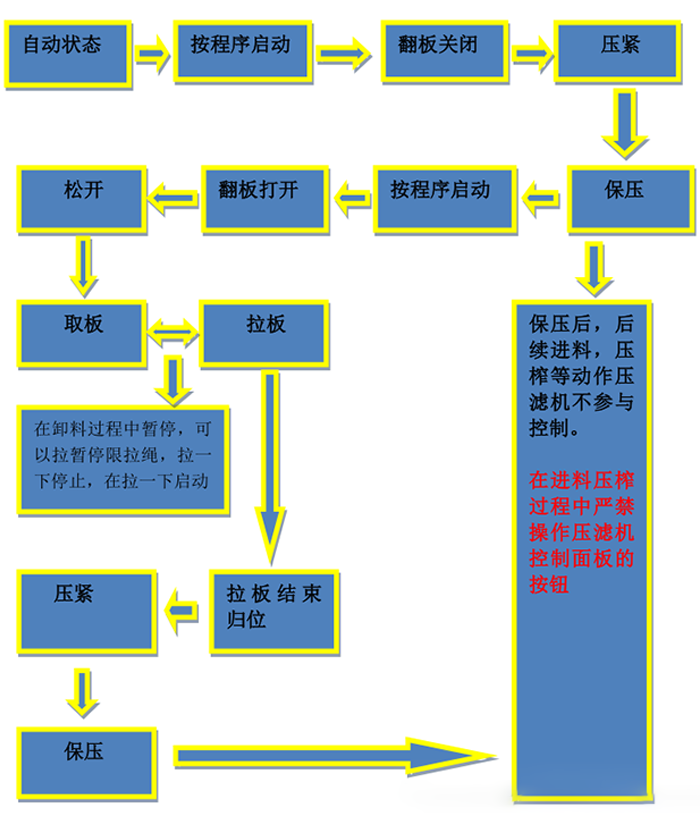

自动拉板带翻板隔膜压滤机 自动操作运行

备注:在自动操作时按程序启动是压紧,在保压状态时按程动是松开 ;在实际操作过程中也可以根据实际情况,手动操作相对应的步骤,在操作步骤的运行过程中再转自动,本步骤完成后也会自动进行下一步骤自动运行按照程序自动运行下去;

十、程控自动水洗滤布隔膜压滤机,控制高低压进料,压榨,反吹动作;初始调试和操作步骤及流程

这种型号好的压滤机有四种操作方式;一手动/过滤操作,二种手动/水洗操作,三自动/过滤操作,四自动/水洗操作;

1)首先检查设备的安装情况,检查滤板数量,滤布的安装是否平整正确,翻板与落料坑距离,机座支腿安装是否按照要求安装;

2)检查电源接线是否正确,控制箱里面和泵站,限位,电接点压力表的接线是否正确

3)油箱油位是否按照要求加满,油管是否连接正确;泵头回油管加满油;

4)管道,泵,阀,进料压力表安装接线是否正确;

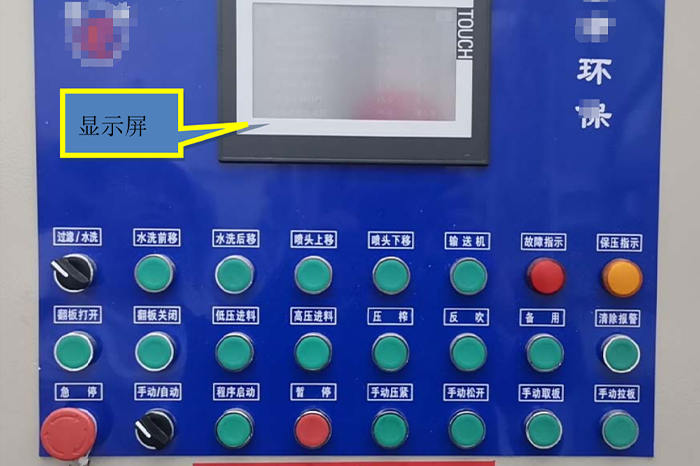

5)用万用表量一下电源电压是否正确,检查无误后开始送电;控制柜操作面板

(图片仅供参考以实际为准)

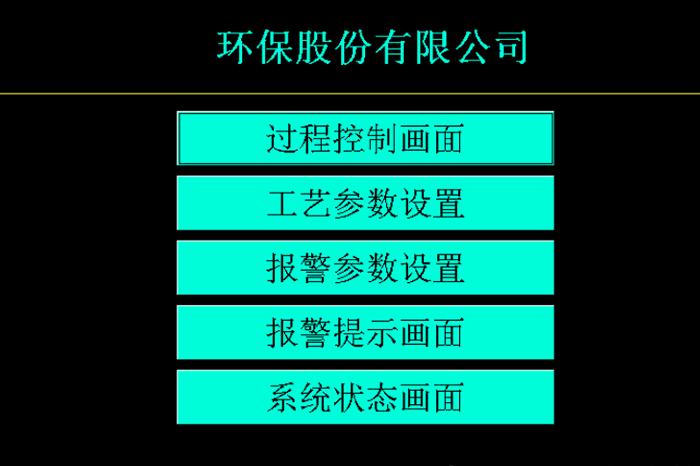

6)送电后先把显示屏的基本参数设定好;显示屏的说明如下图;

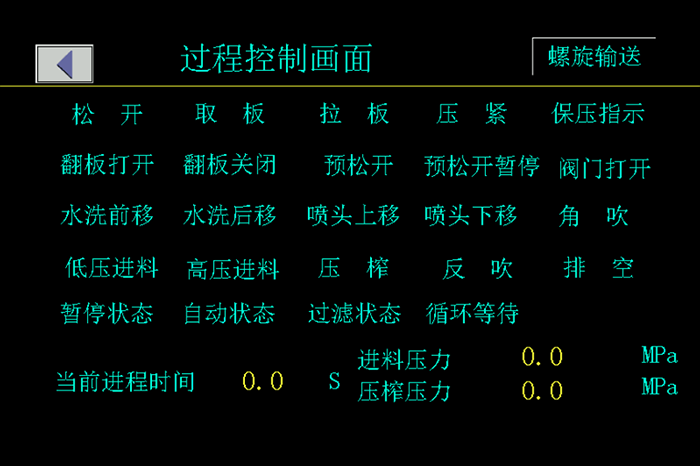

(1)送电后显示主画面如上图,点击过程控制画面,显示过程控制画面如下图;

控制过程显示画面;当设备操作运行时,显示相对应的动作,和数据;

工艺参数设置

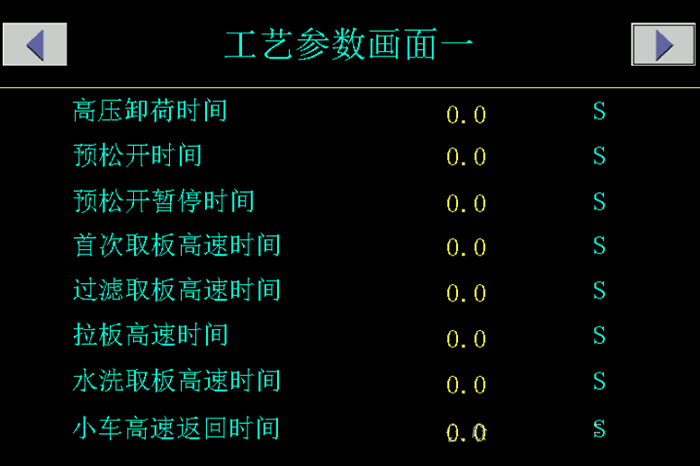

(2)点击 返回主画面,点击工艺参数设置画面,显示工艺参数画面一如下图;

高压卸荷时间:(功能是当松开时控制泵站上面的高压卸荷阀把压紧压力卸掉,设定的时间一般 是 15-25 S )

预松开时间:(功能是再操作松开的过程中,油缸带动推板,离开滤板,但没到松开限位的之间的时间,设定值在 100 S )

预松开暂停时间:(功能是松开暂停时间可根据实际情况设定一般设定时间 200 S 目的是为了松开后等待滤板里面的残留滤液的滴液,滴到翻板上面收集走的时间 )

首次取板高速时间:(功能是拉板小车首次取第一块板的板的高速时间一般设定 3-5 S 可根据实际情况设定 )

过滤取板高速时间:(在功能是在卸料过程中滤板与滤板之间取板的高速时间一般设定 2S左右 )

拉板高速时间:(在功能是在卸料过程中滤板与滤板之间拉板的高速时间一般设定 2 S 左右 )

水洗取板高速时间:(在功能是在水洗滤布过程中滤板与滤板之间取板的高速时间一般设定 2 S 左右 )

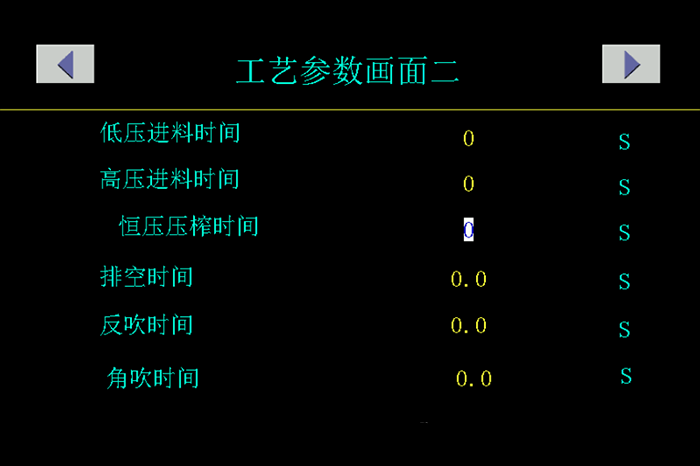

工艺参数画面一参数设定完毕后,点击 进入工艺画面参数二如下图;

低压进料时间:(功能是在低压进料时达到低压进料压力设定值时,保持压力恒压进料的时间一般 1800 S 根据实际低压进料情况设定 )

高压进料时间:(功能是在高压进料时达到高压进料压力设定值时,保持压力恒压进料的时间一般 3600-7200 S 根据实际高压进料情况设定 )

恒压压榨时间:(功能是当压榨压力达到设定值时,保持压力恒压压榨的时间一般 1800-3600 S 根据实际压榨情况设定,看压榨时候的出液情况 )

排空时间:(功能时间是把隔膜滤板水排掉,压榨压力归零的时间。设定值一般 100 S 根据实际情况设定 )

反吹时间:(功能是把滤板中间进料孔的物料在推板一端吹到物料池的时间,一般设定值要大于 30 S ,可根据实际情况加长时间)

角吹时间:(功能是在四角暗流孔的上两角进压缩空气,不滤板里面残留滤液在下面两个暗流孔里面把滤液吹出去,一般时间设定要大于 100 S 可根据实际情况设定时间)

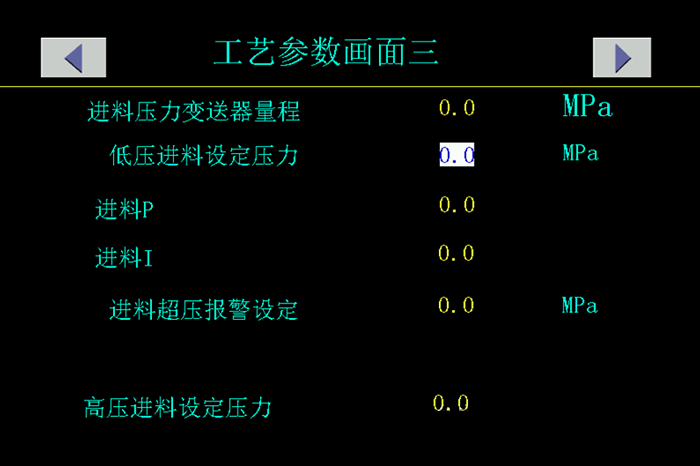

工艺参数画面二参数设定完毕后,点击 进入工艺画面参数三如下图;

进料压力变送器量程:(根据进料压力变送器的量程设定,最高值;)

低压进料设定压力:(一般设定值不高于 0.6MPA)进料 P(进料 P 值的设定 P 值的经验值 2.0-3.0 之间,控制进料恒压的稳定性)

进料 I (进料 I 值的设定 I 值的经验值 0.2-0.3 之间,控制进料恒压的稳定性)

进料超压报警设定:(设定值一般是压滤机最大进料压力设定值,一般报警压力设定值 1.2Mpa)

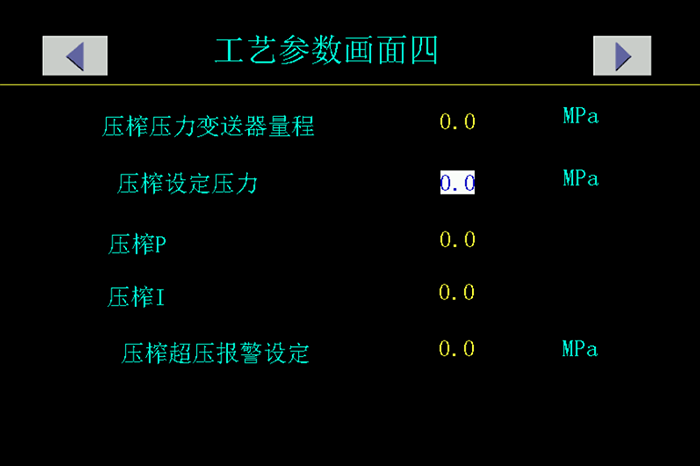

高压进料设定压力:(高压进料的压力设定值,一般设定 1.0Mpa)工艺参数画面三参数设定完毕后,点击 进入工艺画面参数四如下图;

压榨压力变送器量程:(根据进料压力变送器的量程设定,最高值;例如变送器量程是 0-4.0Mpa 设定值就是 4.0Mpa)

压榨设定压力:(设定值要设定在压滤机设计压榨压力以下,一般设定在 1.6Mpa 以下)

压榨 P(压榨 P 值的设定 P 值的经验值 2.0-3.0 之间,控制压榨恒压的稳定性)

压榨 I (压榨 I 值的设定 I 值的经验值 0.2-0.3 之间,控制压榨恒压的稳定性)

压榨超压报警设定:(一般设定值是设备的最高设计压榨压力,一般设定值是 1.6Mpa)

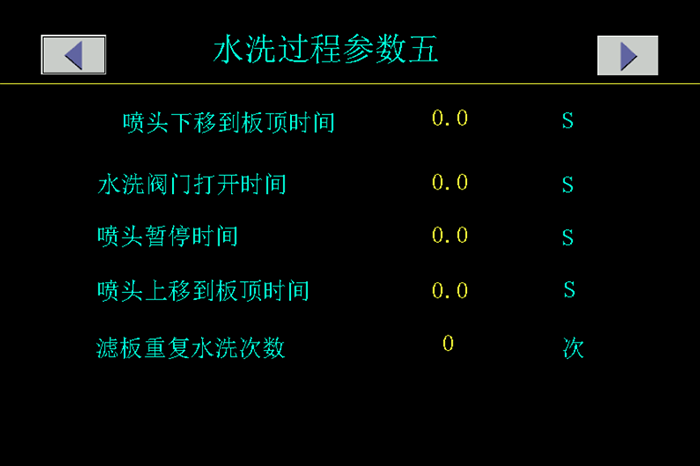

工艺参数画面四参数设定完毕后,点击 进入工艺画面参数五如下图;

喷头下移到板顶的时间:(就是开始下移喷头抱住滤板板顶密封面的距离,设定时间 2 S 左右)

水洗阀门打开时间:(就是喷头在板顶停止,水洗阀门打开后等待喷头出水的时间,一般设定值在 3 S 左右)

喷头暂停时间:(就是喷头下移到板底密封面的暂停时间,一般设定值在 2 S)

喷头上移到板顶的时间:(就是喷头在上移过程中喷头的喷水时间,时间设定少了,滤板上移过程中滤板还没洗完,水洗阀门就关闭了,反之就是喷头上移超过板顶了还在喷水,根据实际机型设定时间,一般设定值在 10 S 左右 )

滤板重复水洗次数:(单块滤板洗板次数,一般设定值在 1-2 次)

工艺参数画面五参数设定完毕后点击 或 返回主画面,点击报警参数设置,进入报警参数画面一;

松开超时时间:(就是设定时间要比实际的松开时间要长点,实际松开时间是在保压状态时点击松开后,松开达松开限位松开停止的时间,初始设定 150 S ,后期根据实际动作时间设定)

取板超时时间:(就是取板的时间也包括卸料过程中取板动作暂停时间,初始动作设定 200 S 后期根据实际操作作时间设定)

拉板超时时间:(就是拉板的时间也包括卸料过程中拉板动作暂停时间,初始动作设定 200 S 后期根据实际操作作时间设定 )

压紧超时时间:(就是设定时间要比实际的压紧开时间要长点,实际压紧时间是在推板在松开限位的位置,点击压紧按钮启动压紧到电

接点压力表设定上限停止保压的时间,初始设定 150 S ,后期根据实际动作时间设定)

翻板打开超时时间:(设定时间要比要比实际翻板在关闭状态时,操作翻板打开,翻板打开到达打开限位停止的实际时间要长,初始设定值 30 S )

翻板关闭超时时间:(设定时间要比要比实际翻板在打开到位状态时,操作翻板关闭,翻板关闭到达关闭限位停止的实际时间要长,初始设定值 30 S )

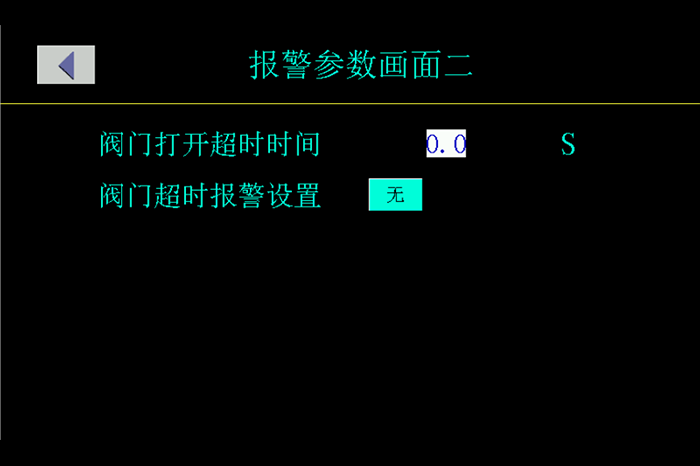

报警参数画面一参数设定完毕后,点击 进入报警参数画面二如下图;

阀门打开超时报警:(控制阀门打开到位时,阀门回讯器返回到电控柜信号的时间,初始设定5S)

阀门超时报警设置:(设定阀门回讯器到电控柜信号的有无,初始调试设定无)

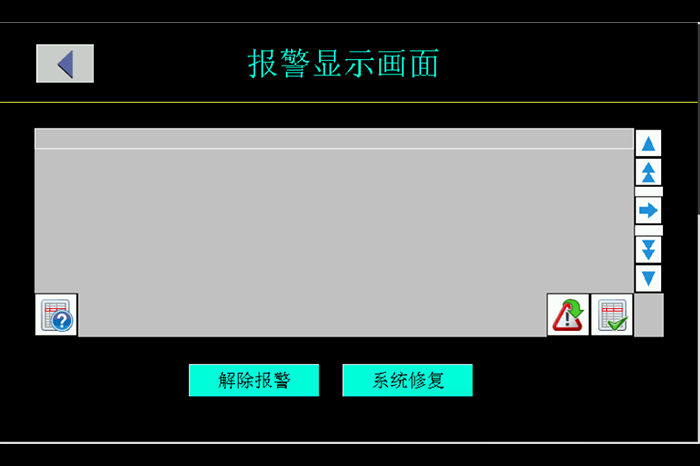

报警参数画面二设定完毕后,点击 返回主画面,点击报警提示数画面进入报警显示画面,如下图;

报警显示画面(显示设备运行过程出现故障的提示画面,按照提示查找故障,修复好后,点击解除报警,在进行操作)在报警显示画面点击 返回主画面;

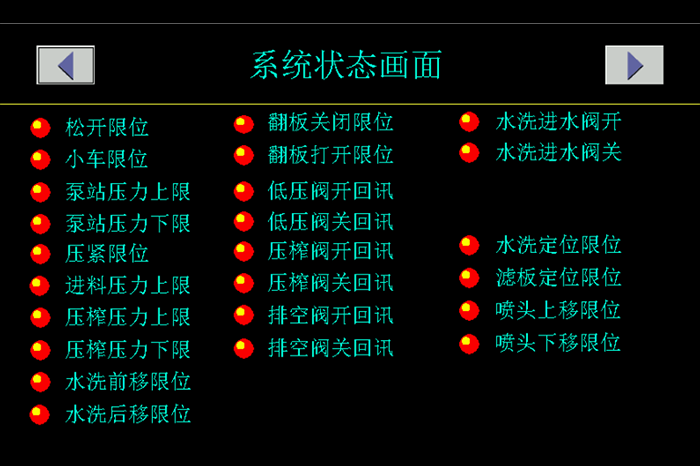

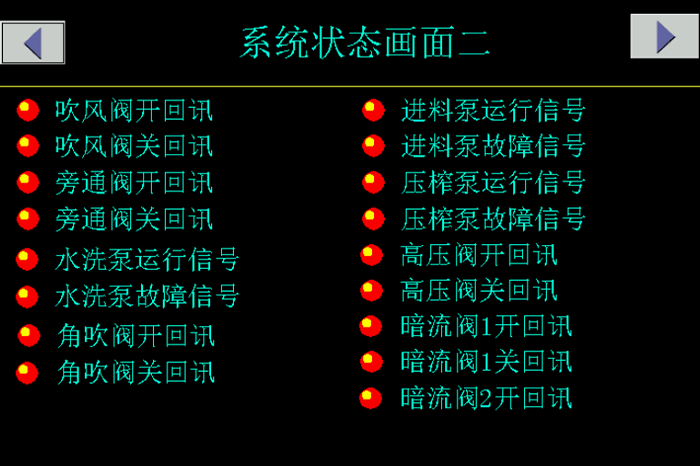

在主画面点击系统状态画面:进入系统状态显示画面,如下图

系统显示画面:主要是查看设备系统限位,阀门回讯,泵运行状态,故障信号;

点击 系统画面二,如下图

系统显示画面:主要是查看设备系统限位,阀门回讯,泵运行状态,故障信号;点击 返回主画面;点击过程控制画面,进入过程控制画面,

在控制画面观看操作时,相对应动作的显示情况;备注:相关参数设定完毕后进行设备的初始调试;

7)把急停打开,把转换开关手动/自动,转到手动位置,把过滤/水洗,转到过滤位置。

8 )把排气阀打开,按下压紧按钮,在风扇一侧观察电机风扇转,向顺时针方向转动正确,按下压紧按钮停止;调整电机转向

9)按下压紧按钮后观察换向阀动作是否正确;按下压紧按钮停止,在按下松开按钮;观察松开阀动作是否正确,在按下松开按钮停止;

10)动作确认无误后,按下压紧按钮,进行油缸排气,有油排出后按下压紧按钮停止,在按下松开按钮,当排气阀漏油后,确认油缸空气排净,按下松开按钮停止,紧固排气阀;

11)按下压紧按钮后拨动电解电压力表的的表针,下线拨到最低点,上限拨到最低点看看压力表接线和压力表是否起作用;上限停止;下线补压;

12)在压紧过程中手动按下超行程开关,是否起作用;

13)压紧确认无误后;停止压紧;在启动松开,再松开启动时,手动碰松开限位,是否起作用,确认无误后,启动松开,松开到达限位后自动停止;

14)启动翻板关闭按钮,调整翻板关闭电机转向,顺时针方向转动正确,

15)在启动翻板关闭按钮时观察翻板关闭电磁阀的动作是否正确,观看上油情况,观看翻板的关闭情况,翻板关闭有动作时把翻板运输过程中的固定螺栓固定杆拆除。拆除后调整翻板关闭位置,调整关闭限位位置,紧固关闭限位螺丝;

16)在启动翻板打开按钮时,翻板卸荷阀动作(卸荷时间 20 秒左右)翻板打开,当在设定的时间内没有打开到位,翻板电机和翻板打开电池阀启动,靠液压系统把翻板打开到位,调整翻板打开限位,紧固翻板打开限位螺丝;

17)启动取板按钮取板,当取板小车取到板停止后,在启动拉板按钮拉板,到位后停止后,连续手动操作,拉几块板后;在手动取板或者是拉板动作的过程中,把手动/自动转换开关转到自动位置,依靠自动控制拉板系统把滤板拉完。

18)在自动拉板期间观察滤布的平整度,无折叠,安装平整,有问题时可以拉小车暂停限位绳(控制限位板感应暂停位停止),感应一下停止,在感应一下启动。比手动控制面板操作方便。

19)当拉完最后一块板时,调整止推板上面的小车压倒架,调整好后,在手动状态下把取拉板小车,返回到油缸端的位置,调整好小车限位的距离。

20)把电接点压力点表上限调整到 2-3Mpa 位置,启动压紧,观察油缸上压情况看看到达上限是否自动停止;无误停止后,启动松开,当推板和滤板有缝隙是停止松开,在启动压紧,达到上限停止后;把电接点压力表上限拨到 5Mpa 位置,把下线拨到实际压力位置,看看自动补压是否正常;确认无误后松开;

21)把电接点压力表上限拨到名牌标注的压力设定值,把压紧溢流阀松开,启动压紧,观察压力表慢慢把压力调到设定值,停止后把溢流阀螺母紧固好。防止松动;

22)保压一段时间看看保压情况是否正常。观察正常后点击松开按钮,松开到位碰到松开限位停止;

23)把转换开关过滤/水洗,转到水洗位置;

24)点动水洗前移按钮,观看水洗前移电动作是否正确,调整电机转向,启动水洗前移调整,滤板定位限位和水洗定位限位与滤板把手的感应距离,调整水洗前移限位,到位停止后,电机水洗后移,调整水洗后移限位;

25)启动水洗前移在滤板空隙之间停止,点击喷头下移,观看喷头电机运转方向,调整电机转向,在喷头下移板底时调整喷头下移限位,喷头下移限位调整好后,启动喷头上移,上移到位停停止调整上移限位;

26)上移限位调整好后,启动取板,取到板后,启动拉板,把滤板拉到毛刷中间位置,调整水洗定位限位,调整好后水洗上下移,启动拉板把滤板拉到位,停止后启动水洗前移滤板定位感应到把手上的感应片是手动停止,调整滤板定位限位,调整好后,启动取板,把手动/自动开关转到自动位置,自动空载水洗一下滤板(不启动水洗泵),全部洗完,调整整好后完毕停止;

27)空压机调试完毕,送气动球阀的控制气源;现场空压机,空气干燥机和气罐管道图片参考;

28)控制气气源送气后,有气动三联件的,要把每个气动动球阀对应的三联件气压调到 0.6Mpa 保证气压的压力,气压过低影响阀门打开和关闭的动作;

29)在显示屏状态显示画面里,观看阀门的关闭回讯是否正确;调整回讯信号;

30)气动球阀单电单控的电磁阀上面有手动打开阀,把所有压滤机控制的阀门手动打开,在状态显示画面里观看阀门的打开回讯是否正确,调整打开回讯信号,阀门手动打开阀恢复自动控制状态。

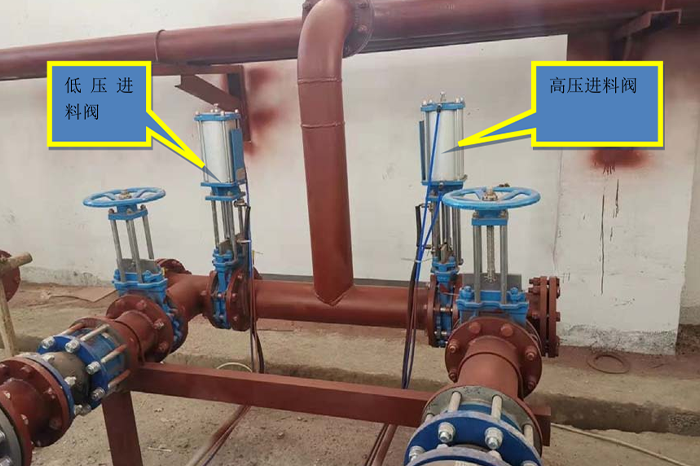

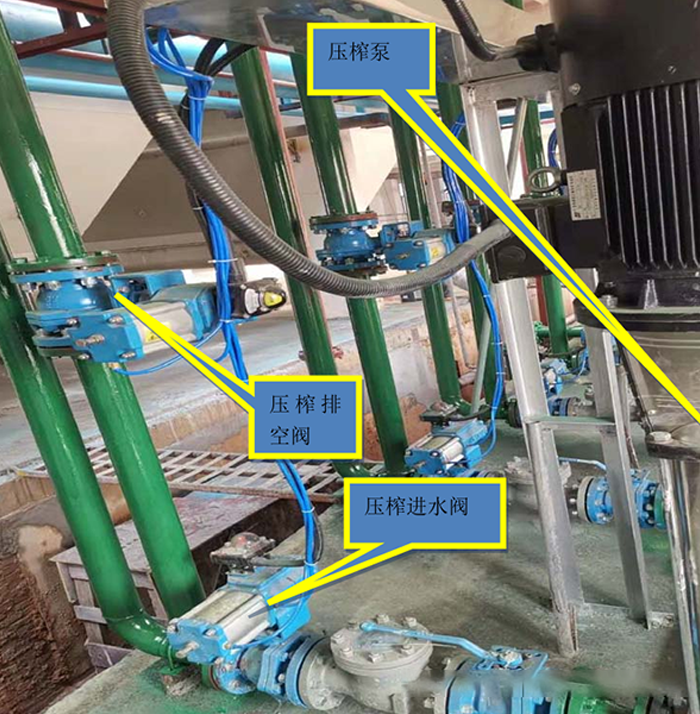

31)在控制面板板,操作相应的动作,看看阀门远程动作是否正确,确认调整;(参考施工现场图片 如下图)

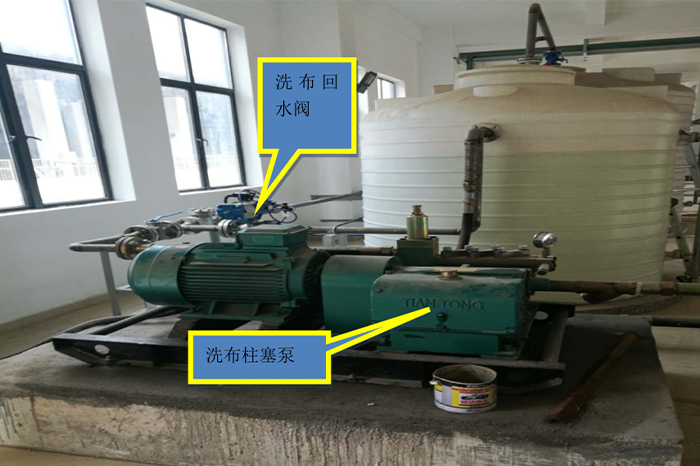

32)在就地调整好泵的转向确认无误后,在操作面板,点动相应动作确认远程控制是否正确,确认调整;(参考下面施工现场图片)

33)所有动作调试无误后开始在手动过滤状态下,操作压滤机压紧保压,启动低压进料,开启低压进料阀,启动低压进料泵,(在进料过程中排空阀是打开状态)在进料达到低压进料力后观看恒压进料情况,完善进料控制参数(进料变频器)达到稳定恒压进料效果;记录低压进料达到设定压力后恒压进料的时间,设定低压进料时间参数为自动进料坐准备;低压进料完毕停止低压进料;

34)启动高压进料,开启高压进料阀,启动高压进料泵,(在进料过程中排空阀是打开状态)在进料达到高压进料力后观看恒压进料情况,完善进料控制参数(进料变频器)达到稳定恒压进料效果;记录进高料达到设定压力后恒压进料的时间,设定高压进料时间参数为自动进料坐准备;高压压进料完毕停止低压进料;

35)启动压榨,开启进水阀,关闭排空阀,起动压榨泵,当压了达到设定压力时,观看压榨恒压情况,完善压榨控制参数(压榨变频器)达到稳定压榨效果,记录压榨恒压压榨时间,设定压榨时间参数,为自动进料做准备;停止压榨;等待排空;

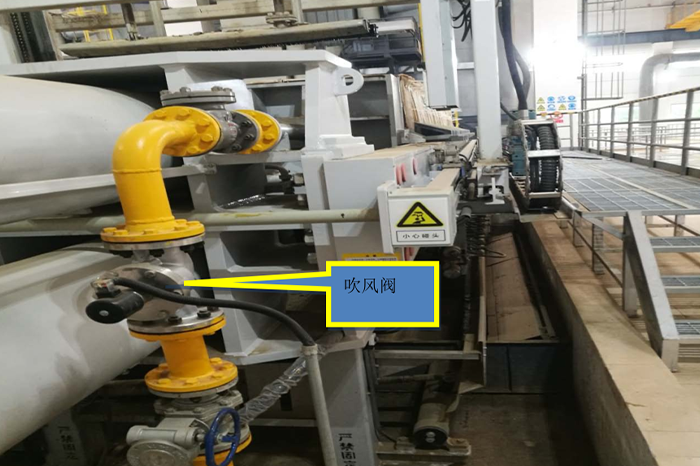

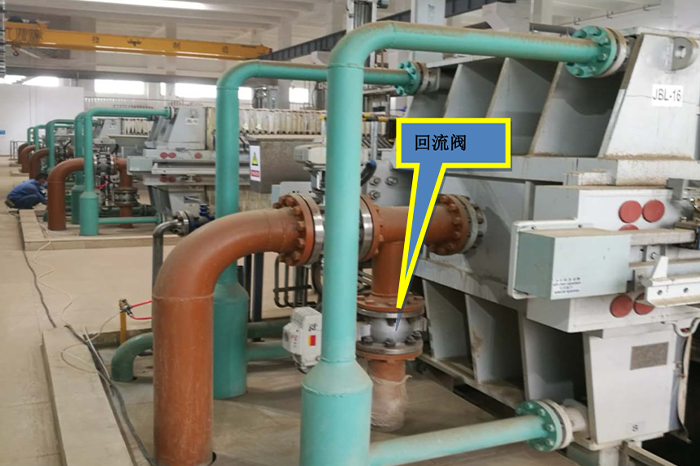

36)启动反吹,开启回流阀,打开吹风阀,吹风完毕停止吹风,记录反吹时间完善吹风参数时间的设定;

37)开始准备卸料;

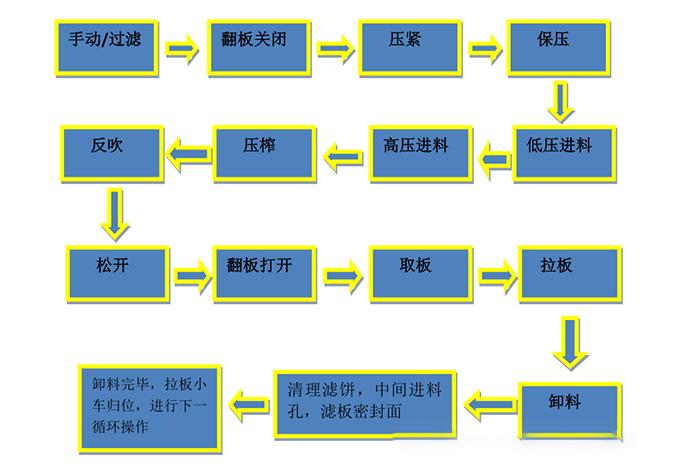

手动进料进料操作流程;

备注;正常操作时,压滤机必须经过一次低压紧 3-5Mpa ,松开板 (压紧板离开压紧的滤板 5CM )后停止;在压紧到设定的压力值,方可进料,这样操作保证滤板平行;第一次进料以前必须冲洗管道。防止有 渣质进入滤室对滤布造成损坏;物料必须达到进料条件;

38)水洗滤布操作,在手动/水洗,翻板关闭,压紧保压,启动松开后再松开过程中转到自动,自动动流程水洗滤布;在水洗期间观察洗布情况,按暂停,完善洗布参数设置;

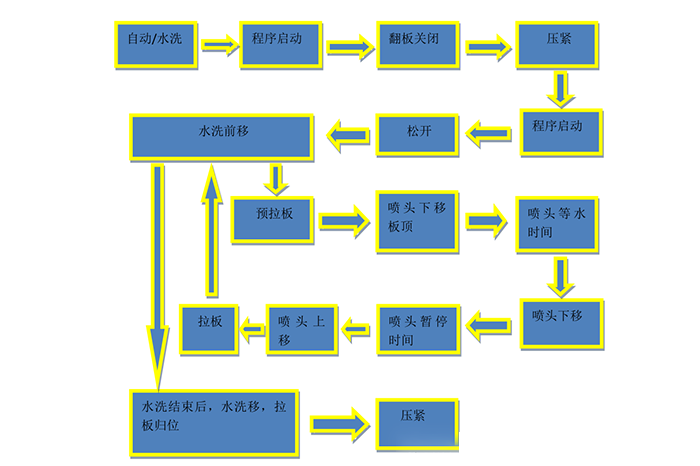

水洗滤布 自动 操作 动作

自动进料操作动作流程