蒸馏的定义:将酒精发酵液中存在不同沸点的各种醇类、酯类、醛类、酸类等通过不同温度用物理的方法将他们从酒精发酵液中分离出的过程。

蒸馏的核心目的是在提高酒度的同时将原料品种香、发酵产生的香在蒸馏过程中产生新的香气以最优的比例提取出来,为形成烈酒品质和风味提供基础物质组成。

这里将蒸馏现场可能会出现的现场问题进行梳理,汇总如下:(这里主要针对高温水蒸汽盘管式加热方式的壶式蒸馏设备)

一、蒸馏准备阶段

用电线路的连接及检查:

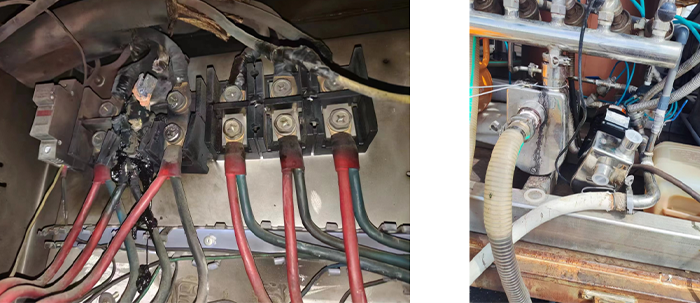

用电线路的检查,尤其是接线端子是否有虚接情况。接线端子虚接,由于接触不良或不牢固可能会导致电器(常见于酒泵电机线圈)烧坏,也会导致端子处发热乃至烧毁线路。

电源线路承载能力与用电器是否匹配。用电器功率过大会导致线路烧毁的情况。

左图为接线端子接触不良导致端子烧毁,右图为缺相导致进酒泵烧毁

相序的检查确认,对于使用交流电的酒泵,相序的变化会影响酒泵的泵送方向。

蒸馏现场需隔绝火源隐患。严禁对有酒气存在的管路或设备进行焊接等明火作业。

用水管路的连接与检查:

蒸馏工程中主要的用水包含蒸汽发生器的水源和蒸馏工艺的冷却水源。

为蒸汽发生器的使用寿命考虑,蒸汽发生器的水源应选用纯净水。避免因水垢的产生而影响加热功能电器件的使用寿命。

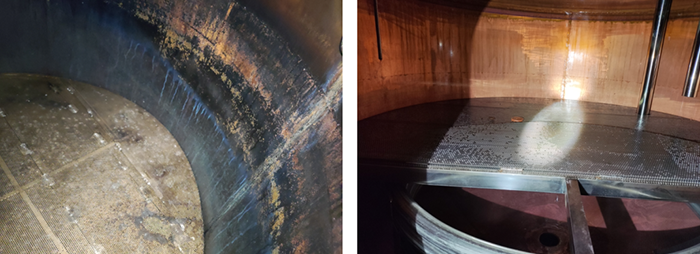

水垢较大时,导致加热棒烧毁,锅炉内被大量水垢占据

蒸馏工艺的冷却水源,为满足蒸馏酒的较低的冷却温度,需要考虑水源压力流速和水源的温度。

酒管路的连接与检查:

葡萄酒原酒管路的连接,需检查确认连接牢固不漏,避免大罐容时对管路压力过大导致接口脱落损失酒液的情况。蒸馏酒的泵送则必须用防爆泵进行泵送。

蒸馏设备的检查:

重点检查:设备是否干净(清洗干净的蒸馏釜表面光洁无污渍,铜色完全露出),设备管路是否有腐蚀渗漏的情况,阀门、安全泄压阀、温度表、压力表等管件是否有损坏的情况(尤其是阀门的密封垫)。

左图未清洗的蒸馏釜,右图为清洗过的蒸馏釜

蒸馏过程中也需要时常检查设备的工作状态、包含设备气密性、漏点等问题。控制预热釜向蒸馏釜转移酒液的进料阀门,因高温和酒液接触时间较长更容易出现渗漏情况。可通过蒸馏过程中观察预热釜液位计高度来判断,如果加热蒸馏过程中预热釜的液位计出现明显的下降,则有可能是该进料阀门出现渗漏。

二、蒸馏过程中可能遇到的问题

酒头的掐取:

一般来说,可按总酒精度的1%-2%进行掐取。

以原酒酒精度为10%为例,1000L原酒应该掐取的酒头量为:1000L*10%*1%(这里按总酒精度的1%掐取)/70%(出酒头时的酒精度,一般为70%-80%vol,这里以70%vol算)=1.4L,若按2%掐取,则应掐1.4*2=2.8L。

也可结合品尝来确定掐取点,当馏出液刺鼻的气味明显降低,口感变柔和后开始接酒心。当原酒质量较差时(如挥发酸较高等),可考虑加大酒头掐取量可确保酒心质量。

酒心的掐取:

传统壶式二次蒸馏工艺,酒心的综合酒精度一般要求68%~72%vol左右(最低酒精度组分通常不低于56%vol)。

根据具体蒸馏工艺,确定出酒率要求。一般要求出酒率应大于90%,计算方法:以原酒酒精度为10%为例,1000L原酒最终应该出70%vol酒精度的蒸馏酒不小于:1000*10%(原酒酒精度)*90%(出酒率)/70%=128.6L。

蒸馏工艺围绕着出酒口馏出液的酒精度变化来确定

酒尾的掐取:

酒尾的掐取点一般在56%-60%vol之间挑选。酒精度越低,馏出液的香气和口感越杂乱。

蒸馏终点的判定:

以出酒口酒精度来观测,一般初蒸要求出酒口酒精度将至1%vol停止蒸馏,开始排放底液(此时蒸馏釜的温度应不低于99℃,这里以零海拔区域位置考虑)。蒸馏停止的越早,得到的粗馏液酒精度越高,最终的酒精回收率越低。

出酒温度:

出酒温度越高,蒸馏酒的香气损失越大。所以正常蒸馏工艺中,要求出酒温度保持在18-20℃。

蒸馏釜内不同酒精度原酒对冷却水冷量要求不同。酒精度越高需要冷却水的冷量越大,一般来说,复蒸时对冷却水冷量的要求比初蒸时明显更高。简单理解就是,复蒸时,冷却水的开度需要更大。

举例,新鲜发酵的果酒(酒精度8-10%vol)进行初蒸时,调整好冷却水的开度,做到了出酒口温度控制在18-20℃。但是复蒸(酒精度25-30%vol)时,如果继续沿用之前冷却水的开度,就很可能会导致出酒温度过高,导致蒸馏酒果香较差。

蒸馏过程或储存过程中可能出现的絮状沉淀

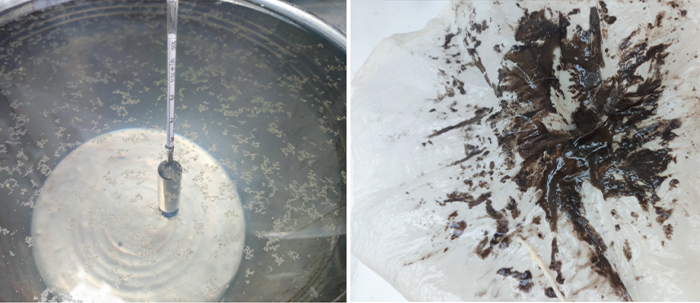

左图中的左瓶中有絮状沉淀,右图是过滤絮状沉淀后汇集获得的物质

絮状沉淀物大部分为油脂成分,油脂成分中大部分是乙酯型脂肪酸。絮状沉淀的产生有可能是金属离子跟油脂通过静电中和而结合凝集生成,跟酒的ph、油性成分的浓度和种类、金属离子、温度等因素有关。为了确保烈酒产品投放市场后不会出现絮状沉淀,常采用低温冷冻结合物理压滤来实现稳定工艺。

三、蒸馏结束后可能遇到的问题

初蒸结束后,蒸馏通路极容易沾染很多杂质,包括一些油脂类物质。应格外注意蒸馏设备的及时清洗。

临近蒸馏终点时,出酒口的酒精度低且较浑浊(图左),过滤可得到杂质(图右)

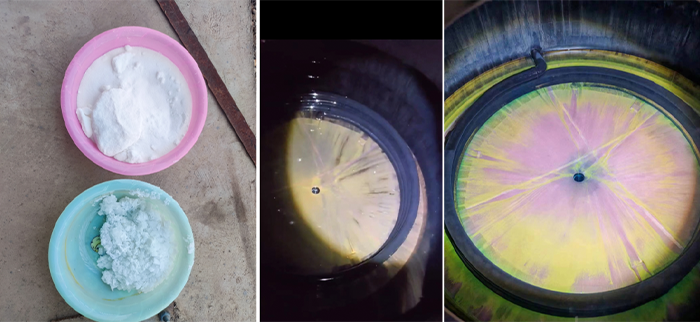

蒸馏釜的顽固酒渍主要通过碱洗的清洗方法,具体步骤是:碱洗(1-2%浓度火碱NaOH,加热效果好)-水洗-酸洗(3%柠檬酸)-水洗。CIP喷淋循环清洗,喷淋力度越大则清洗效果越好。

蒸馏通路的清洗方法:蒸馏釜留小半釜水,将冷却桶和预热釜排空,加热蒸馏釜,让高温水蒸气从出酒口喷出,用高温水蒸气冲洗蒸馏通路。切换预热釜旁通阀,把蒸馏通路分别冲洗干净。

左图为烧碱和柠檬酸,中图为未清洗的色素遇碱变蓝,右图釜底为色素遇酸变红

蒸馏釜釜壁污垢,如果蒸馏的是红葡萄酒,蒸馏釜更容易变脏,红酒中的色素物质(主要是花青素,其颜色遇碱变蓝,遇酸变红)需确保洗净,漏出铜色。同时原酒带有部分酒泥和初蒸工艺都容易让蒸馏釜釜壁带有较多油脂类物质,较难清洗,可以考虑用高温碱水溶液循环清洗或进入釜内用毛刷进行刷洗。

不同酒的酒泥外观

发酵完成后,死亡的酵母细胞会混杂着色素以及酒石酸(Tartrates)等物质沉淀到容器底部,形成酒泥(Lees)。酒泥和酒液的混合物可以用来蒸馏,经油水分离后可得到科涅克油。

利用酒泥蒸馏出的科涅克油