蒸汽是啤酒糖化生产过程中的主要热源。在糖化工艺设备中放出汽化潜热后生成的饱和高温冷凝水,以及在一定的条件下发生闪蒸而产生的二次蒸汽都具有极高的回收利用价值。在回收环节中,换热器是不可缺少的关键设备,其选型、质量和性能等因素都影响回收效果。

现阶段,板式换热器和管壳式换热器在啤酒企业较常见。板式换热器虽然具有传热效率高和结构紧凑等优点,但是却无法用于高温高压等较严苛的环境,板片破损或橡胶垫片老化,易导致发生泄漏,影响换热效率;管壳式换热器虽然无需橡胶垫片密封且能满足各种工况使用,但传热效率较低,容易结垢,占地面积较大。

板壳式换热器(Plate Shell Heat Exchanger, PSHE)是一种高效、紧凑的换热设备,具有传热效率高、末端温差小、结构紧凑和耐高温高压等优点,广泛应用于石油、化工、制造等工业领域。然而,在啤酒行业,尤其是对温度和压力有一定要求的冷凝水和二次蒸汽热能回收上,板壳式换热器的使用相对板式换热器和管壳式换热器仍然较少。伴随着近年来能源成本的不断攀升以及啤酒市场竞争的日趋激烈,在冷凝水和二次蒸汽的节能改造中选择合适的换热器,使其充分回收利用高温冷凝水和二次蒸汽的热能,对啤酒企业节能降耗目标的实现具有十分重要的意义。

1 板壳式换热器的结构及特点

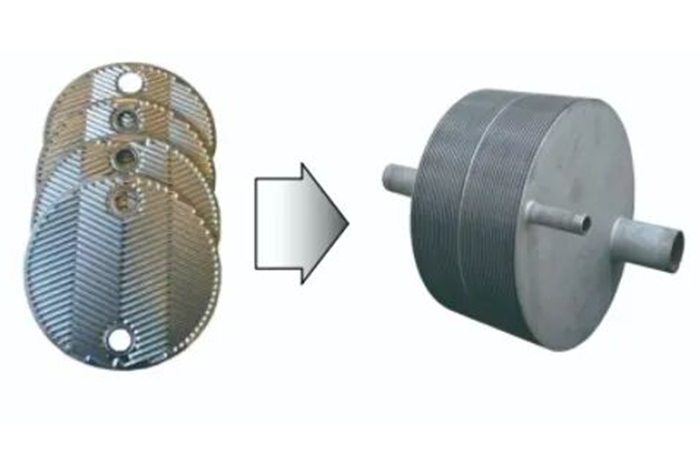

板壳式换热器主要由板束和壳体两部分组成。其中,板束是核心部分,与板式换热器相类似,板壳式换热器的板束由多个形状和结构相同的波纹换热板片组成(如图1所示)。但是,不同于板式的垫片密封,其相邻的板片先通过内孔焊接形成板片组,板片组之间再通过外圆焊接,最终形成板束。为实现最大的传热温差,板片组的相邻板片通常采用反向放置,以实现“逆流传热”。

图1. 板壳式换热器的板束

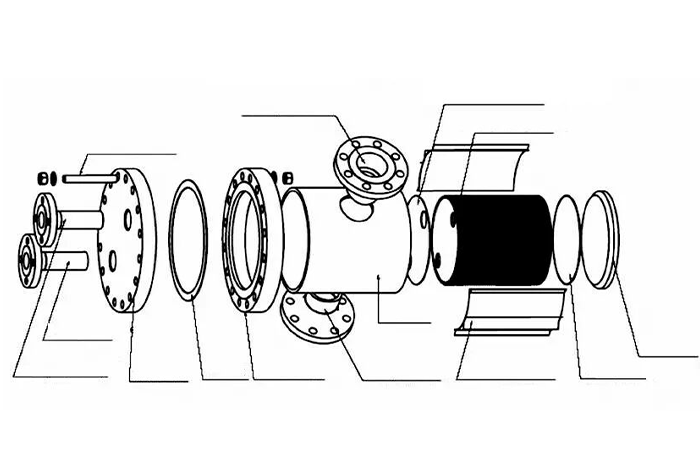

如图2所示,焊接的板束放置于壳体中,板束的前后由两块板片压紧,而外侧则由导流板进行包裹并焊接,不仅可以防止介质发生泄漏,加强换热效果,还起到支撑板束的作用。波纹板片导孔焊接后形成板程流动通道,冷热介质通过板程入口流入导孔通道后分布到各个板间流道。壳程通道由板束与壳体间所夹的空间形成,并通过导流板约束流动的范围。

图2. 板壳式换热器的结构图

板壳式结合了板式和管壳式换热器的特点,其既保留了传统板式热效率高结构紧凑的优点,又具备管壳式耐高温高压的性能。

相比板式,板壳式换热器各板片间采用焊接方式进行密封,无需密封垫片;此外,圆形板片所受的应力分布更为均匀,避免了应力集中,其组成的板束具有很强的抵御热冲击和压力冲击的能力,因此在使用温度、压力以及密封性能方面优势明显。

相比管壳式,板壳式换热器的总传热系数是其2~3倍,在气、液两相流的工况中,板壳式换热器的波纹板片产生的“静搅拌”作用克服了气、液两相分离的缺点,极大地减少了内部结垢。

2 板壳式换热器工作原理

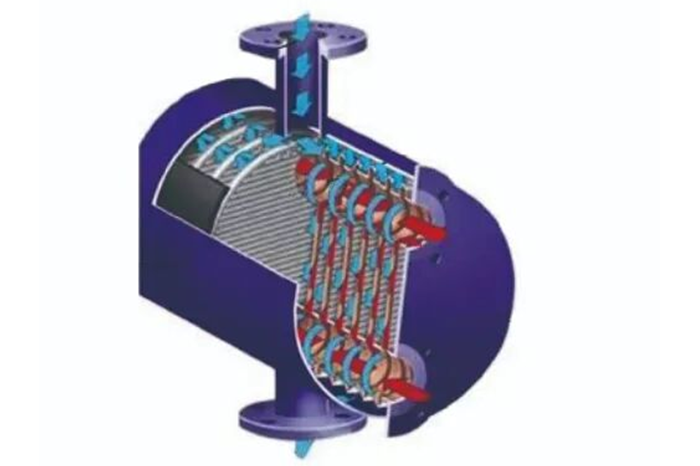

板程进口流入热流体、壳程进口流入冷流体,并通过板片交换热量,冷热介质分别在相邻流道内流动,互不干涉(图3所示)。由于板片凹凸波纹的存在,板片间有相互接触的触点,能在很低的雷诺数(Re=200)形成“湍流”,而“湍流”的形成将有助于传热效率的提高。一般而言,板壳式换热器的工作原理是通过对流传热机理实现的。传热的基本方式分为传导、对流和辐射三种。板壳式换热器对流传热则是热传导和热对流共同作用,当不同温度的两种流体在板片分离的空间中流动时,波纹板片的热传导和热对流促进了两种流体之间的热传递,具体为温度高于波纹板片的热流体将热量传递给波纹板片,发生热对流;波纹板片高温侧又将热量传递给板片的低温侧,发生热传导;最后,低温侧波纹板片通过热对流把热量传递给冷流体。

图3. 板壳式换热器冷流体(蓝色)和热流体(红色)流动示意图

3 板壳式换热器的应用案例

3.1 现状描述

当前,某啤酒企业糖化车间共有三条生产线,每条生产线产生的高温冷凝水由蒸汽疏水阀回收至三个12m3 冷凝水回收罐,经气动泵输送至高温冷凝水储罐供糖化发酵车间使用。如图4所示,蒸汽汽化潜热所产生的高温冷凝水温度为120 ℃,压力为1bar,经蒸汽疏水阀后压力下降,温度下降至100℃左右并产生二次蒸汽。

图4. 蒸汽疏水阀前后温度和压力对比

随着冷凝水进入回收罐后,压力进一步降低,产生更多的二次蒸汽,并由排气总管排出至室外(图5所示)。以现有的工况进行计算,二次蒸汽产生率约为冷凝水量的3%,在糖化两条或三条线生产的情况下,糖化冷凝水平均产生量可达40t/h,即二次蒸汽量为1.2t/h。糖化全年用气量约46000吨,对应的二次蒸汽排放可达1380吨,浪费极大。

图5. 二次蒸汽直接排放至室外大气中

3.2 技术改造方案

此次回收改造,涉及气(二次蒸汽)、液(高温冷凝水)两相,且需要充分回收利用高温冷凝水和二次蒸汽的热能,故需采用适合气液两相热能回收的两相流换热器。由上文可知,传统的板式换热器虽然具有传热效率高、结构紧凑等优点,但是考虑到板式换热器流道小,板片薄,易会对疏水系统产生憋压,且受密封垫片等因素的影响,长时间使用易有垫片老化失效的风险,造成换热器发生泄漏并影响换热效率,因此难以用作两相流换热器;管壳式换热器虽然无需橡胶垫片密封且能满足各种工况使用,但也存在传热效率较低等缺点。

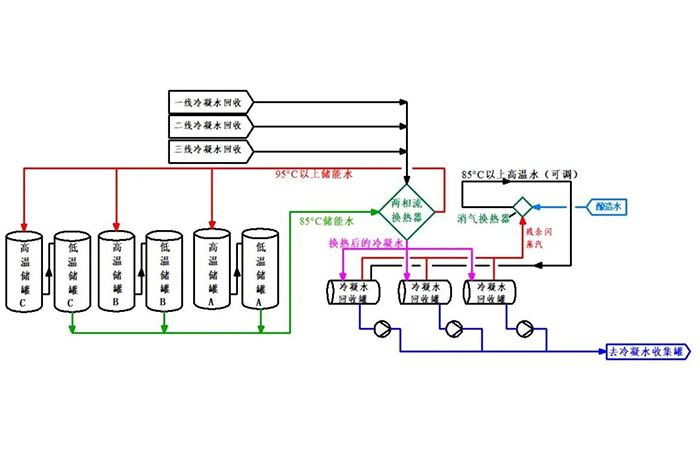

综合上述考虑,采用板壳式换热器作为两相流换热器;同时,根据糖化冷凝水系统、设备特点和现场情况,设计出一套冷凝水和二次蒸汽热能回收系统,系统共分两部分:(1)在蒸汽冷凝水入回收罐前,加装一组两相流换热器(板壳式换热器),与室外用于麦汁预热的六个高、低温热能储罐系统以及三个回收罐相连,该换热器用于对高温冷凝水经蒸汽疏水阀后产生的二次蒸汽的热能进行回收。低温热能储罐水(85℃)通过两相流换热器吸收高温冷凝水和二次蒸汽的热量,温度可达95℃以上,并回流到高温热能储罐中,冷凝水经换热后会降温至100℃以下进入三个回收罐;(2)冷凝水进入回收罐后,易再次产生二次蒸汽,因此在三个回收罐上方额外加装一个“消气换热器”,并引入一条总管路与三个回收罐相连;“消汽换热器”的作用是消除和利用残余的二次蒸汽,由于此时换热也存在气液两相,但是对传热效率没有太大的要求,因此“消汽换热器”采用了管壳式换热器,并接入了酿造水系统;当冷凝水流入至三个回收罐时,产生的二次蒸汽会被引入至“消气换热器”中与酿造水进行换热,彻底消除了二次蒸汽的同时,实现对酿造水加热,如图6所示。

图6. 高温冷凝水和二次蒸汽热能回收系统图

3.3 板壳式换热器的应用效果和效益

在本项目中,热能回收的核心设备为用于两相流的板壳式换热器(图7所示),并搭配了管壳式换热器对高温冷凝水和二次蒸汽进行热能回收,在回收热能的同时,彻底消除二次蒸汽的外排现象,为企业带来良好的经济效益和社会效益。

以糖化车间全年蒸汽用量46000吨计算,利用合适的换热器进行热能回收,全年可回收冷凝水和二次蒸汽热量4815GJ,折算理论年节约蒸汽量2133.3吨,吨酒蒸汽消耗下降6%,按现今蒸汽单价至少270元/吨计算,全年可节约蒸汽费约57.6万元。

图7. 板壳式换热器使用现场

近年来,不少大型啤酒企业逐渐重视高温冷凝水和二次蒸汽的热能回收,但由于缺乏回收经验以及换热器选型不正确,回收利用率普遍偏低;而中小型啤酒企业,受规模、产能和资金等因素的影响,对高温冷凝水和二次蒸汽的回收则重视不足,有些将二次蒸汽直排大气。板壳式换热器作为一种结合了传统板式换热器和管壳式换热器优点的新型、高效的换热设备,在啤酒企业的热能回收上具有广阔的应用前景,尤其在高温冷凝水和二次蒸汽的热能回收上,相较板式和管壳式更具有优势。在高温冷凝水和二次蒸汽的热能回收上,选择合适的换热器进行热能回收,不仅有助于提高热能回收的效率,而且还有利于啤酒生产企业减少蒸汽消耗,实现节能降耗的目标,为企业今后的节能发展迈出重要一步。