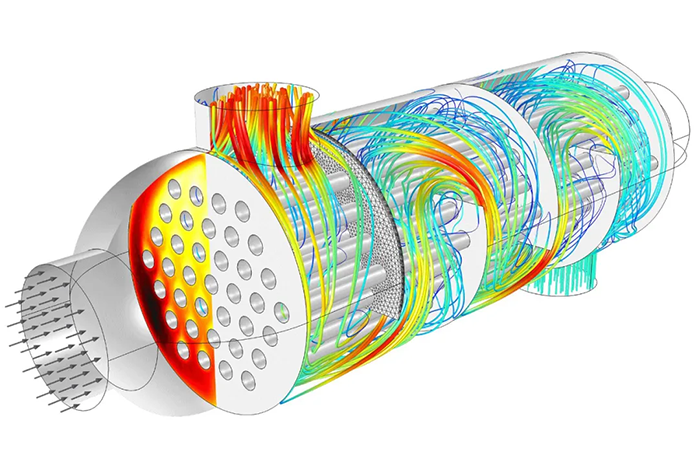

管壳式换热器是工业生产中广泛使用的一种高效传热设备,其设计的合理性直接影响传热效率和运行可靠性。本文将从流速选择、允许压力降、管壳流程、换热终温和设备结构等方面,对管壳式换热器的设计因素进行全面分析,并结合实例阐述设计过程中的注意事项,为工程设计人员提供参考。

一、流速的选择

1、流速对换热器设计的影响

(1)流速影响传热系数。在雷诺数合适的范围内,流体流速越高,传热系数越大,传热强化效果越好。

(2)流速影响压力降。流体流速越高,管内阻力损失越大,压力降越高,泵功耗量增加。

(3)流速影响设备运行。流速过低易产生气阻、积垢,流速过高易引起噪声、振动和管壁磨损。

2、流速设计的考虑因素

(1)根据工艺要求确定流体流速范围,一般为:管程0.8m/s,壳程1.2m/s。

(2)综合考虑传热系数、压力降和运行稳定性,在速度范围内选择合适的流速值。

(3)结构紧凑的换热器可适当提高流速,而含易结垢介质的换热器应降低流速。

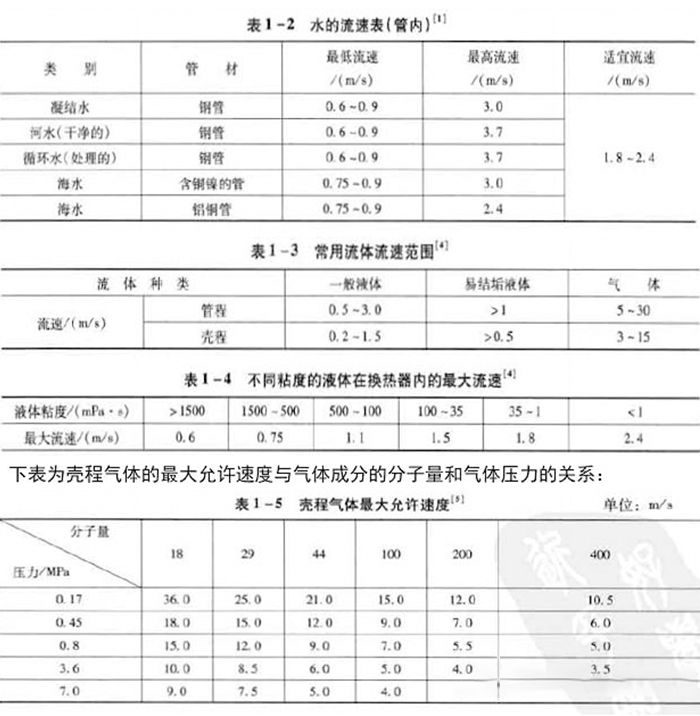

以下的三个表格分别表示了介质的流速范围和水在管内的流速余材质的关系等。

二、允许压力降的选择

1、压力降对换热器设计的影响

(1)压力降是推动流体流动的动力,是换热器设计中必须考虑的因素之一。

(2)压力降越大,所需泵功率越大,运行成本越高。

(3)压力降越小,换热器尺寸越大,设备投资越高。

2、压力降设计的考虑因素

(1)压力降与管长、流速、黏度等因素有关,可用理论计算或查图确定。

(2)管程压力降一般控制在30~50kPa,高黏度介质可放宽至80kPa。

(3)壳程压力降视管程流体性质而定,一般不超过管程压力降。

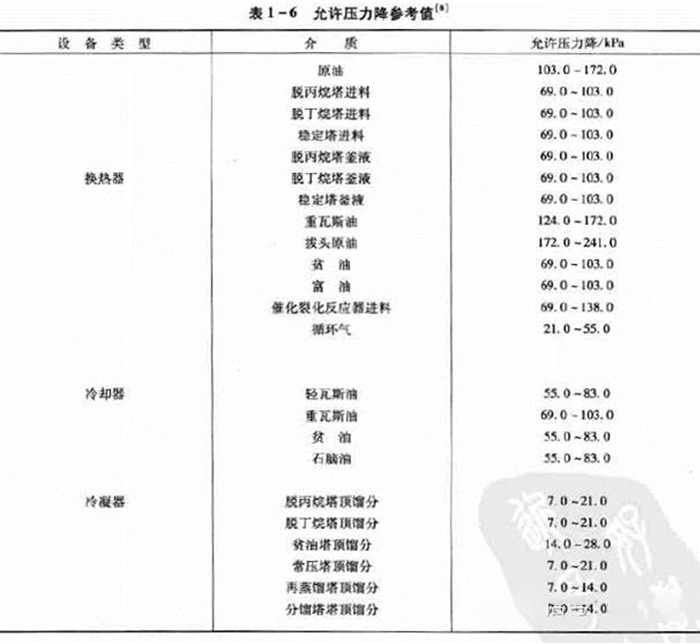

下图为不同介质在不同设备类型中的允许压力降参考值:

三、管壳流程的确定

1、管壳流程的类型

(1)顺流:两种流体在换热器内同向流动,出口温差大。适用于两种流体温差较小的场合。

(2)逆流:两种流体在换热器内逆向流动,出口温差小。换热效率高,是最常用的流程。

(3)多次串联:将若干个逆流换热器串联,形成多次逆流。适合大温差、小流量工况。

2、管壳流程的选择原则

(1)高温差、大流量的换热宜采用顺流,避免过大的热应力。

(2)传热系数相差悬殊的换热,高传热系数的一侧宜作管程。

(3)含固体颗粒、结垢或腐蚀性介质宜布置在管程,便于清洗维护。

四、换热终温的确定

1、换热终温的意义

(1)换热终温是指换热器冷热流体的出口温度,直接影响换热器的传热量和尺寸。

(2)换热终温的选择需权衡传热、成本、能耗等因素,并满足工艺过程要求。

2、换热终温的确定方法

(1)根据整体工艺流程确定换热终温的范围。

(2)利用热平衡方程计算理论换热终温。

(3)考虑管壳压降和热损失等因素,适当调整理论换热终温,得到实际换热终温。

(4)对于变工况运行的换热器,换热终温应按最不利工况确定。

五、设备结构的选择

1、设备结构对换热器性能的影响

(1)管束直径、管长和管排布型式影响换热器的传热效率和压力降。

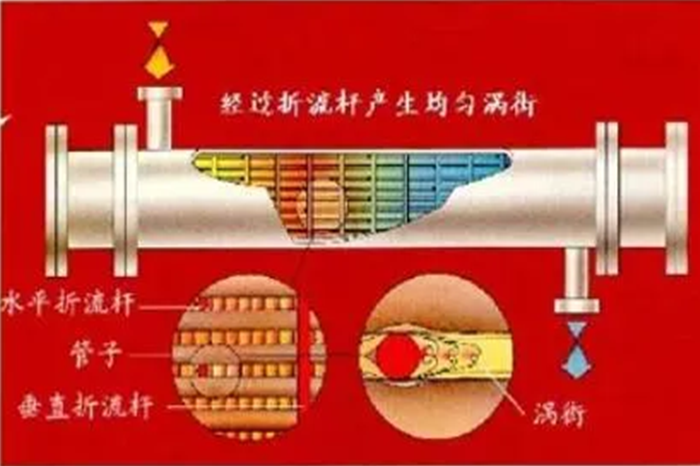

(2)管板、折流板和导管板的设置影响壳程流体流动和传热强化效果。

(3)壳体和端盖的型式影响换热器的制造难度和检修方便性。

2、常用的管壳式换热器结构型式

(1)固定管板式:结构简单,制造方便,但管束热膨胀量受限。适用于小温差换热。

(2)浮头式:管束与壳体可自由膨胀,但结构复杂,检修不便。适用于大温差换热。

(3)U形管式:管束采用U形弯管,允许热膨胀,但清洗困难。多用于高压换热。