内加热盘管是较常用的一种储罐加热器,又称为沉浸式蛇管换热器。

储罐内加热盘管的特点及设计原则

1.1储罐内加热盘管的优缺点

内加热盘管的特点是结构简单、造价低、操 作管理方便、管内可承受高压、安装灵活、可以适应容器的形状,弯曲成圆柱形或平板等形状,也可并联若干组以增加传热面积,甚至可在同一 设备中采用两组独立的盘管,通入不同的热载体 以充分利用热量。但由于储罐的体积相对较大,储罐内流体的流速必然很低,所以管外给热系数也相对较小,这将影响总传热系数的提高。此外, 盘管本身通过的能力有限,而且管内难以清洗,故只适于传热负荷不是很大的场合及较清洁的流体,为提高盘管外侧的给热系数,往往安装搅拌装置,以强化传热过程,提高总传热效率。

1.2储罐内加热盘管的设计原则

(1) 当采用液体作为加热或保温介质时,为使盘管中充满液体,应从盘管下端送入液体; 当 采用蒸汽或低压热源时,为避免水锤或阻塞,应从上端送入蒸汽,下端排出凝液。

(2) 内加热盘管不宜过长,否则会增加流体 阻力,消耗过多能量。当采用蒸汽为加热源时, 蒸汽在盘管内发生冷凝,易产生凝液排出困难和冲击振动,还可能发生不凝性气体聚集于盘管的上部,很难排出,影响冷凝效果。所以当所需的 传热面积较大时,宜采用若干组盘管并联来解决。

(3) 内加热盘管直径不宜过大,直径过大加 工制造有困难,一般常用管径在DN25 ~ 65范围。为防止盘管的压降过大,限制管内流速在0. 3 ~ 0. 8m /s,对 于 气 体,质 量 流 速 可 以 控 制 在3 ~ 10kg /(m2·s)。

(4) 盘管内外圈之间的间距一般 为2 ~ 3do( 其中do为盘管外径) ,上下圈的垂直距离h应保 持在1. 5 ~ 2. 0 do,而最外圈与储罐壁间的最小距 离为100 ~ 200mm。

(5) 在设计计算时,首先应根据管内流体的 物性,选择适宜的流速,决定盘管直径及并联组 数m,然后进行传热计算,求得传热面积,计算管 长和圈数n。以及盘管的几何尺寸。

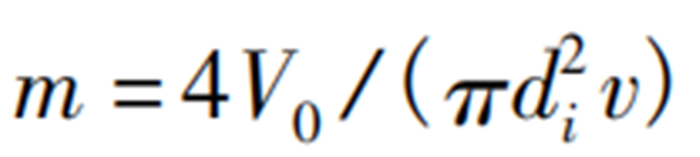

已知体积流量V0,则根据选定流速v,计算盘 管并联组数m:

盘管总长Lt:

Lt=a /(πdo)

每组长L:

L=Lt /m

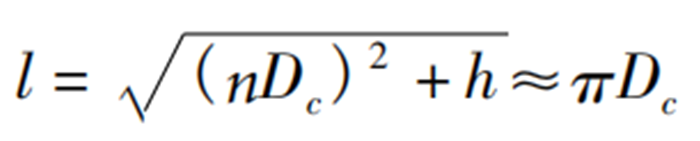

每圈盘管长l:

每组的总圈数n:n=L /l

盘管高度Lc:Lc=nh

储罐散热的计算

2.1储罐外部有蒸汽伴管伴热时的热损失计算

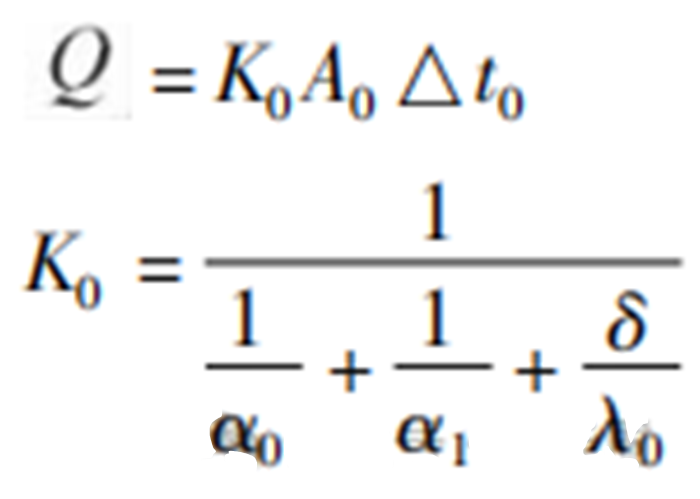

储罐中介质的凝固点、粘度较大,工艺介质 需要维持的温度较高,一般采用伴热保温的形式,伴热保温通常使用蒸汽伴热,此时,储罐散热量 计算采用公式:

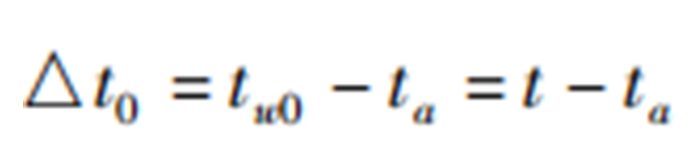

保温设备内介质对外壁的传热一般忽略不计, 这样储罐外壁温度tw0与设备内工作温度t可视作相 同,则:

△t0 =tw0 -ta=t-ta(9)

2.2储罐外部无伴热时的热损失计算

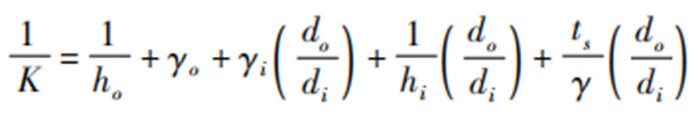

储罐外部无伴热,而只是保温时,热损失计 算采用公式:

储罐内盘管的传热计算

- 1盘管内的给热系数

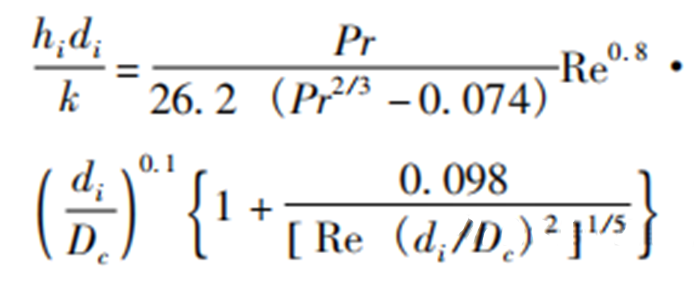

- 1. 1无相变强制对流给热系数

(1) 对气体

hidi k=Pr26. 2(Pr2/3 - 0. 074)Re 0. 8·di D( )c0.1 1 + 0. 098 Re(di /Dc)[ ]2 1/{ }5(12)

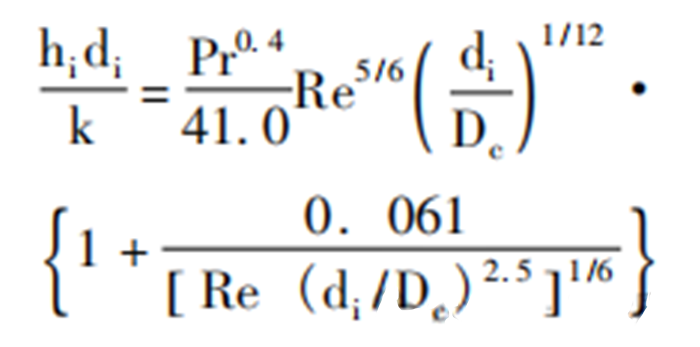

(2) 对液体

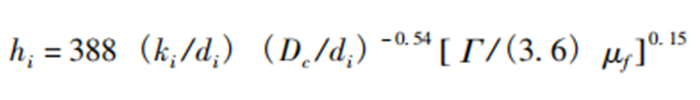

3.1. 2冷凝给热系数

蒸气在盘管内的冷凝给热系数与水平管内冷凝时相近,计算水蒸气在盘管内冷凝时的给热系数公式:

3.2盘管外的给热系数

由于盘管外容器容积很大,通常可作为自然 对流考虑。

根据公式:

Q=K AΔt

可得出A值,然后再设计盘管的几何尺寸。

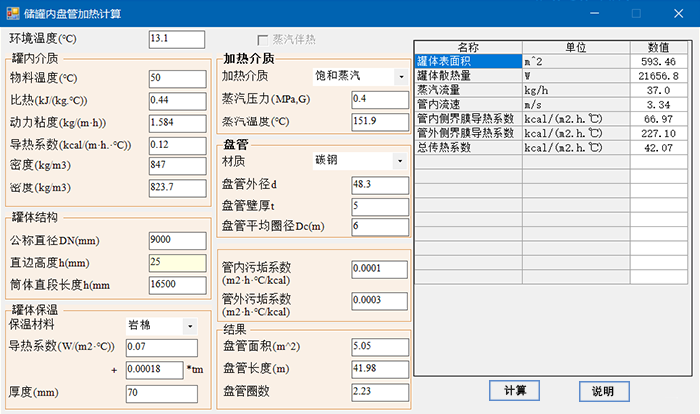

软件计算

上述计算可以采用下述软件计算