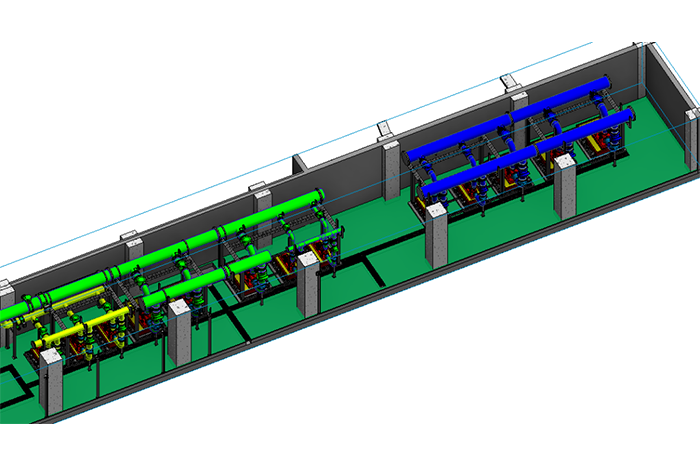

根据本机房特点,采用水泵单元模块组轨道运输技术、管段模块整体抬升安装技术、组合装配式支架技术,应用搬运小坦克、叉车、电动吊装工具、电动扳手等机械化施工工具,解决了有狭长空间的大型制冷机房的快速装配的施工难题。

l机房设备管段定位放线及模拟装配顺序

1、在制冷机房内,根据BIM模型使用全站仪确定设备坐标点,用墨线绘制建筑轴线和设备基础线并进行标注。 根据定位好的建筑轴线和设备基础线放出设备及水泵定位作标点及主要管段的位置。

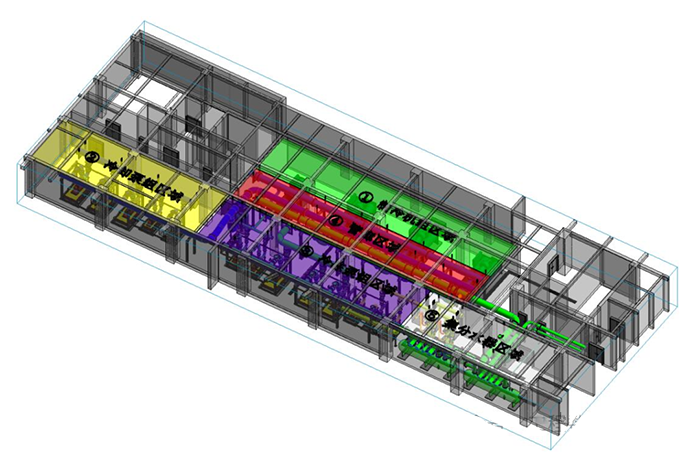

2、根据BIM模型模拟验证装配顺序,将整个机房划分成5个区域,并进行区域编号,编号也代表装配顺序,如图所示。即划分冷却泵组、冷冻泵组、管廊区域,制冷机组、集分水器区等区域,按从①→⑤的顺序,先狭窄的冷却泵组区,最后至集分水器区进行泵组、管段、构件的运输及安装。

l水泵模块组运输安装

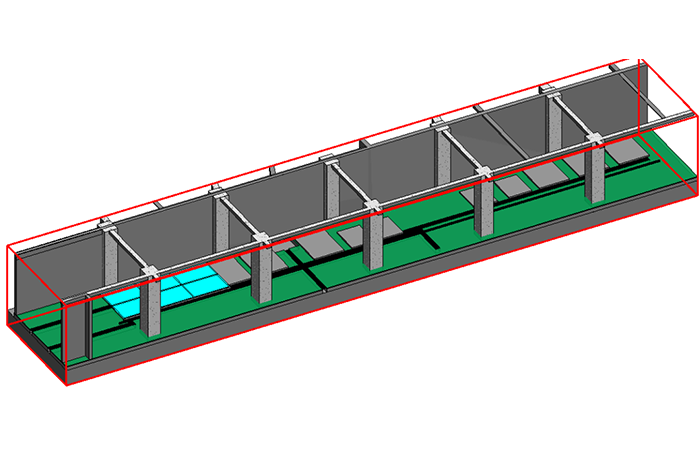

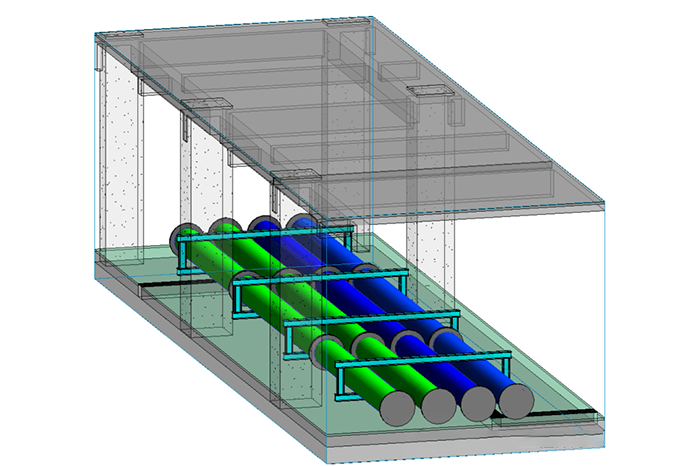

1、在三维模型中对水泵组单元进行模拟运输就位,论证所有水泵组单元运输就位的可行性。根据轨道模型,轨道位置在水泵基础两侧布置,避开排水沟,通过集水坑区域,用钢板垫平,通过定位放线,放置两条38m的钢轨轨道并固定,轨道间距3.2m,在轨道上放置加工好的钢板运输平台,运输平台高出地面200mm,运输平台下安装多个滑轮,保证滑轮承载负荷满足要求,如图所示。

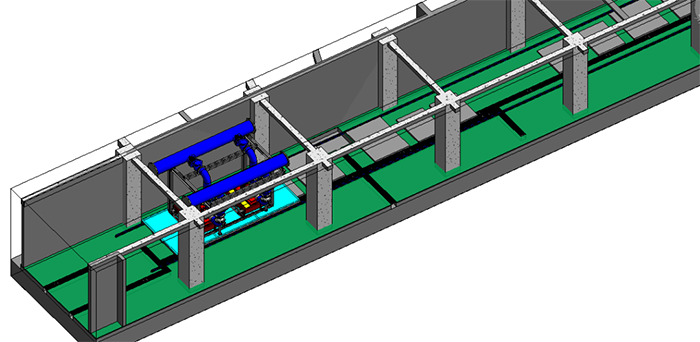

2、用两台10t叉车一前一后形式将已放置在机房外两台水泵组成的水泵组单元叉起,通过运输通道叉送至运输平台位置,调整前叉车位置,将水泵组单元轻放置于运输平台上,用方木垫底。如图所示。

3、通过卷扬机钢丝绳牵引移动运输平台,将水泵组单元移至对应的水泵基础上方。使用已安装好吊点的手动葫芦将水泵组抬升,将运输平台推移挪开,调整水泵组单元位置后准确落位于水泵混凝土基础上,如图所示。

4、其他水泵组单元采用相同方法一一落位于对应基础上,水泵组单元管段连接,如图所示。

l模块管段安装

1、利用叉车、搬运小坦克等运输工具把模块管段按机房安装顺序运输至各机房区域,在水泵区域水平管段采用单根管段吊装及支架安装;在主机管廊区域的水平管段,采用管段整体抬升吊装及支架安装,避免交叉作业,提高管段的装配效率。

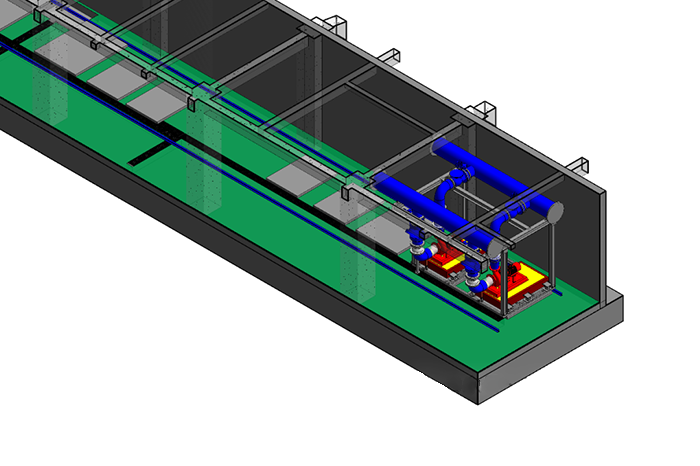

2、主管廊长度约为27米,根据管段划分并列排放4根DN600的主管(包含支架横担H型钢及辅助夹具) 总计约96米管道,总重量约为17吨,经过受力分析计算,选取8个吊点位置,8个吊点均在机房顶板靠近梁处,用φ26mm、6*37+1钢丝绳贯穿楼板, 上方用三根DN150镀锌钢管(内穿DN125及DN80镀锌钢管)作为受力杆,下方系挂载重量为5t的电动葫芦,即整体载重量为40t,安全系数为17/40=0.425<0.8,远小于0.8的吊装安全系数,满足安全要求。将支架横担放置在立柱投影间的地面上,再在每2个吊点间正下方的地面上布置一个夹具,如图所示。

3、将管廊管段通过螺栓连接完毕,将电动葫芦与夹具的预留吊耳连接紧固。确认安全无异常后,每个电动葫芦以相同的速度缓慢进行提升,并随时观测管廊整体的水平情况,及时调整因受力或者提升速度不均匀带来倾斜。

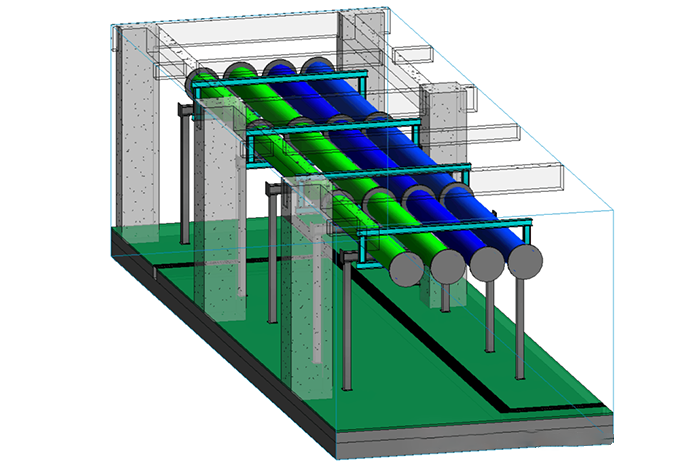

4、本项目机房所采用的支架均为快装式组合支架,当完成上诉提升作业后,将管廊的14根立柱迅速树立于放样位置,将柱脚与地面预留膨胀螺丝进行固定;缓慢降下管段,直至所有横担准确落位于立柱之上,将支架立柱和横担通过螺栓连接牢固,完成管段支架安装,如图所示。电动葫芦不受管廊作用力时,松开夹具并拆卸夹具及电动葫芦。

l装配式支架安装 本项目机房所采用的支架均为快装式组合支架,根据成品吊架的形式,通过BIM技术的深化设计,在预制工厂对所有支架完成制作,在机房内预定位置(结构梁及楼板)安装支架连接件,在机房各区域完成管段吊装后,完成支架立柱、横担连接及管道固定。

l阀门组安装 为方便安装及提高精度,采用管道阀门组的安装形式连接设备与水平管段,待机房所有水平管段安装完成后,按照装配顺序,连接水泵进出水管及制冷主机接口。

l管道附件安装 管道上的管道附件(压力表、温度计、水流开关等)接口均在阀门组预制时,利用BIM技术精确定位,机房内所有管段安装完成后,安装管道附件。在最后清洁机房管线及设备并做好成品保护。

实施效果

采用单元式水泵模块组轨道运输、管段整体抬升及装配式支吊架技术,按BIM模拟安装顺序,做到了机房内2台全程水处理器、4台板式换热器、6个模块组、15台水泵、175个阀件、180个管件、457个分段、和918米管道的安全安装,大大缩减了安装的时间,大大节省了成本。