如果要向蒸汽用户提供合适流量和压力的蒸汽,那么高效的蒸汽分配系统是必不可少的。

本文将介绍将蒸汽从源头输送到使用点的工艺技术。中心源可能是锅炉房或热电联产厂的蒸汽排放。锅炉需要燃烧一次燃料,或者是使用高温工艺、发动机甚至焚化炉产生的废气的余热锅炉。无论采用何种型号,如果要向蒸汽用户提供适合流量和压力的蒸汽,那么高效的蒸汽分配系统是必不可少的。蒸汽系统的安装和维护也是重要的问题,必须在设计阶段考虑。

蒸汽系统基础知识

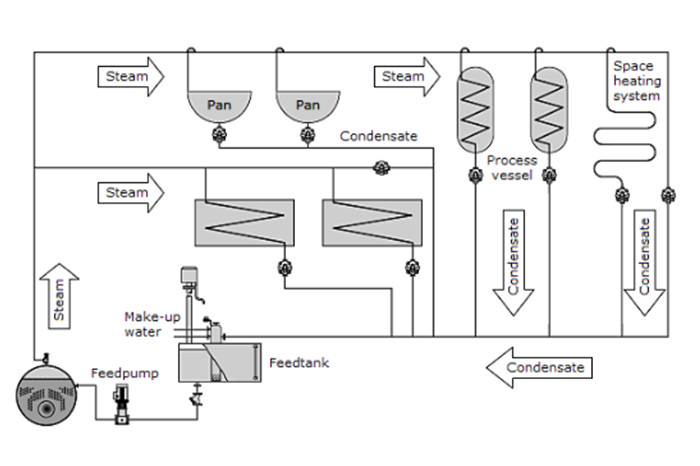

从一开始,就需要了解基本的蒸汽回路,即“蒸汽和冷凝水回路”——见下图。当蒸汽在工艺中冷凝时,会在供汽管中产生冷凝水。与蒸汽相比,冷凝水的体积非常小,这会导致压降。

锅炉中产生的蒸汽必须通过管道输送到需要其热能的位置。最初将有一条或多条主管或“蒸汽总管”,它们将蒸汽从锅炉输送到蒸汽利用装置的大致方向。然后,较小的支管可以将蒸汽输送到各个设备。

典型的基本蒸汽回路

当锅炉主隔离阀打开时,蒸汽立即从锅炉进入并沿着蒸汽总管流向低压点。管道最初比蒸汽冷,因此热量从蒸汽传递到管道。管道周围的空气也比蒸汽温度低,因此管道将开始将热量传递到空气中。

蒸汽与冷却器管道接触时将立即开始冷凝。在系统启动时,冷凝速率将达到最大,因为这是蒸汽和管道之间温差最大的时段。

此冷凝速率通常称为启动负载。

一旦管道升温,蒸汽和管道之间的温差很小,但由于管道仍然继续将热量传递到周围的空气,因此会发生一些冷凝。

这种冷凝速率通常称为运行负载。

由此产生的冷凝水(冷凝水)落到管道底部,并在重力的辅助下,被蒸汽流携带,这是因为蒸汽总管中的坡度应沿着蒸汽流的方向。同时,必须从蒸汽总管中的各个关键点排出冷凝水。

当蒸汽用户管道上的阀门打开时,蒸汽从分配系统进入用户加热设备,并再次与设备表面接触。然后,蒸汽在加热设备和物料时传递能量(启动负载),并在达到一定温度时继续将热量传递到工艺介质中(运行负载)。

现在,锅炉有持续的蒸汽供应,以满足连接的负载,为了保持这种供应,必须产生更多的蒸汽。为此,要向锅炉供应更多的水(和加热这些水的燃料)以弥补之前蒸发成蒸汽的水。

在蒸汽分配管道和工艺设备中形成的冷凝水可以循环利用作为锅炉给水。虽然要从蒸汽中不断地去除这种冷凝水,但它不应让被浪费掉。

工作压力

蒸汽的分配压力受多种因素影响:

锅炉的最大安全工作压力。

工厂所需的最小压力。

当蒸汽通过分配管道时,由于管道内的摩擦阻力以及管道内的冷凝随着热量传递到环境中。因此,在决定初始分配压力时,应考虑这种压力损失。

在较高压力下,蒸汽比在较低压力下占用的体积少。因此,如果蒸汽在锅炉中以高压产生,并在高压下分配,则在相同热负荷下,分配总管的尺寸将小于低压系统的尺寸。

在较高压力下产生和分配蒸汽具有三个重要的优势:

锅炉的蓄热能力得到提高,有助于它更有效地应对波动的负载,最大限度地降低产生湿蒸汽和脏蒸汽的风险。

需要更小口径的蒸汽总管,从而降低管道、法兰、支架、绝缘材料和人工等材料的资本成本。

较小口径的蒸汽总管的保温成本较低。

在高压下分布后,有必要降低系统中每个区域或使用点的蒸汽压力,以对应于应用所需的最大压力。根据单个工厂的不同,局部减压也会导致使用点的蒸汽更干燥。

注意,有时人们认为,在低于额定压力下运行蒸汽锅炉可以节省燃料。这种逻辑是基于需要更多的燃料才能将蒸汽提高到更高的压力。

虽然这个逻辑有一定的道理,但应该记住,决定能源使用速率的是连接的负载,而不是锅炉输出。无论锅炉以 4 bar g、10 bar g 还是 100 bar g 的蒸汽升温,负载都使用相同的能量。在较高压力下运行会增加静置损失、烟道损失和运行损失,但这些损失可以通过保温和适当的冷凝水返回系统来减少。与在高压下分配蒸汽的好处相比,这些损失是微不足道的。

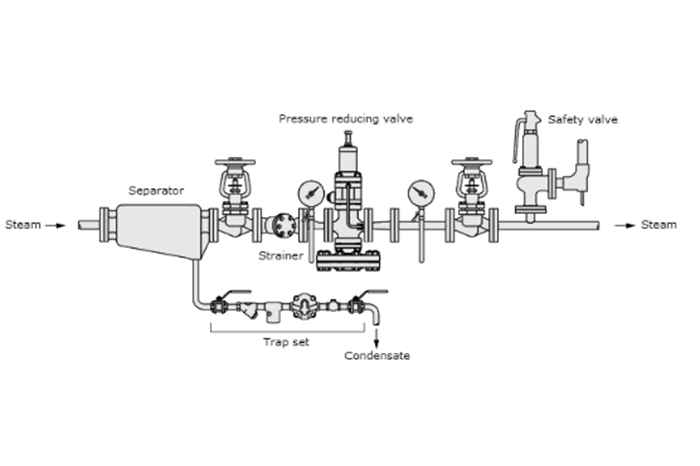

减压

蒸汽减压的常用方法是使用减压阀,类似于减压站中所示的减压阀-见下图。

减压阀的上游安装了一个分离器,用于从进入的湿蒸汽中去除夹带的水,从而确保高质量的蒸汽通过减压阀。

减压阀下游的设备由安全阀保护。如果减压阀发生故障,下游压力可能会上升到蒸汽使用设备的最大允许工作压力以上。反过来,这可能会对设备造成永久性损坏,更重要的是,对人员构成危险。

安装安全阀后,任何多余的压力都会通过阀门排出,并防止这种情况发生。

减压阀站中包含的其他组件有:

主隔离阀-关闭系统进行维护。

主压力表-用于监控供应的完整性。

过滤器-保持系统清洁。

辅助压力表-用于设置和监控下游压力。

辅助隔离阀-协助在空载条件下设置下游压力。