在本章中,首先介绍倾斜板沉降器的概念。随后,这种短距离沉降的概念被拓展应用到碟片式离心机上。我们将探讨用于生物技术分离的碟片式离心机的各种类型、特点和功能。

1.斜板/倾斜板沉降器

1.1 倾斜板沉降原理

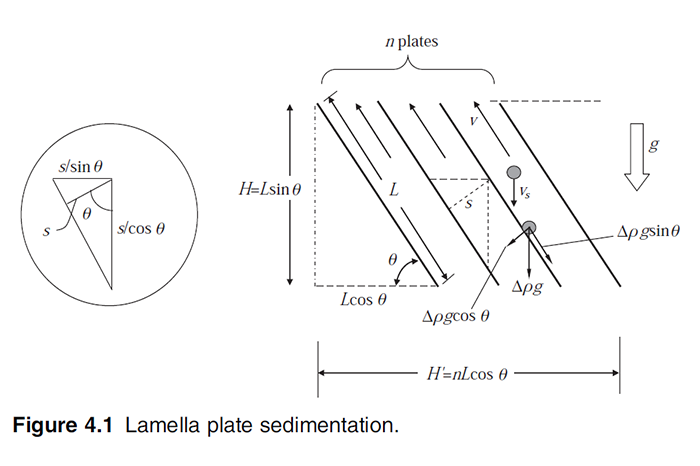

在高度为H的沉降槽中,如果插入一组间距为s的平行板,颗粒的沉降距离会大幅缩短,沉降距离从H减小到s。实际上,安装的是与水平方向成θ倾斜角的板(见图4.1)。设置倾斜角的原因很简单,沉积在板上的固体可以借助重力g的一个分力向下滑动,这样它们就不会堆积并堵塞相邻板之间形成的通道。

对于在充满高度为H的液体的槽中以速度vs沉降的颗粒而言,最初位于液体表面的颗粒沉降到槽底所需的最长时间为H/vs。如果在同样高度为H的液体槽中安装“n”块倾斜板,且板间距均为s(见图4.1),那么颗粒沉降到板表面的最大距离就减小到s/cosθ(见图4.1中的插图)。因此,颗粒分离所需的最长时间为s/cosθ/vs。倾斜板的最大分离时间与无板沉降槽的最大分离时间之比为(s/H)secθ 。假设s=3 cm, H=3 m, and θ=60°,那么(s/H) secθ=1/50 。这就相当于说,在不考虑其他复杂因素的情况下,倾斜沉降器的流动沉降能力是普通沉降槽的H cosθ/s倍。在本示例中,这个增强倍数为50倍。

另一个需要考虑的相关因素是水平投影沉降面积,它是沉降能力的一个指标。如图4.1所示,对于普通沉降槽,其水平投影沉降面积约为(n-1)s/sin θ+Lcos θ,而对于斜板,其水平投影沉降面积为nLcos θ. 。已知L=H/sin θ,那么斜板与普通沉降槽的水平投影沉降面积之比为nHcos θ/[(n-1)s+Hcos θ]=(H/s)cos θ/[(n-1)/n+(H/s)cos θ/n]。如果n= 300,该比值为43,低于之前计算得出的50。当n增加到500时,该比值增加到45.5,随着n进一步增大,该比值趋近于Hcos θ/s ,这与之前得到的结果相同。事实上,无论是基于缩短沉降距离的观点,还是基于等效沉降面积的观点,都能得出相似的结论。

1.2 倾斜板沉降器中的复杂情况

上述观点并未考虑实际情况中出现的复杂因素。

- 这些复杂因素包括,即使颗粒已经沉降到倾斜板的上表面,也可能会被相邻板间流动的流体重新夹带。

- 颗粒可能会在倾斜板上积聚,并且由于颗粒之间的摩擦和自黏附作用,可能无法滑落。对于后者,倾斜板沉降器通常采用与水平方向成50 – 60度的陡峭角度,以确保沉积物能够沿板下滑,而不会积聚并堵塞相邻板之间的通道。

- 流体可能无法均匀地分布到每个通道中。这是迄今为止最严重的问题,后面将会讨论这一点。

- 流体并非仅从底部到顶部单向流动(主流)。实际上,在入口、出口以及通道内部都存在二次流。

- 最后,逆流(即主流和二次流)之间的界面可能会变得不稳定。这种不稳定性会导致流动湍流、流体 – 颗粒混合、颗粒再悬浮以及颗粒被主流夹带。

在任何情况下,这些复杂因素都可能降低倾斜通道的处理能力。倾斜板与传统沉降槽的处理能力之比,可能不会达到50:1,在考虑了适当的复杂因素后,这个比例可能会降至20:1。尽管如此,倾斜板沉降器相比传统沉降槽仍至少具有一个数量级的优势。

2.碟式离心机

2.1 一般碟片几何结构

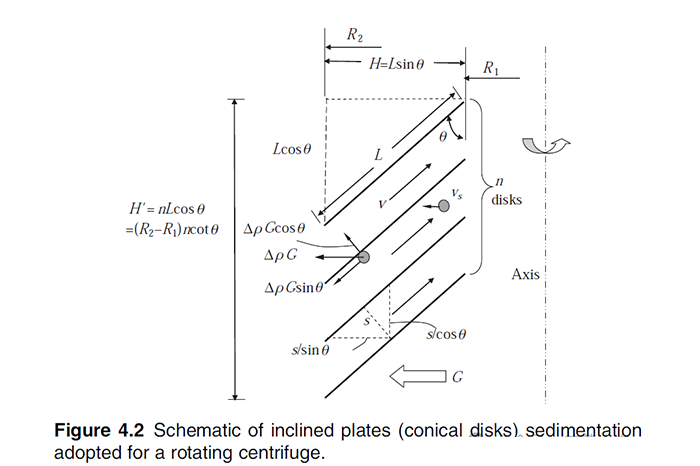

在本节中,倾斜板沉降器的概念被拓展应用到离心机上。假设将图4.1中的板组顺时针旋转90度,此时槽的底部H’变为离心机转鼓的高度,如图4.2所示,而图4.1中的倾斜板则变成了具有外半径R2和内半径R1的轴对称锥形碟片,如图4.2所示。当这些碟片绕轴高速旋转时,会产生离心加速度G。较重的颗粒会朝着大半径方向沉降,而较轻的流体则会被挤向小半径方向,这与图4.1中在重力加速度下的沉降过程非常相似。在碟式离心机中,颗粒在锥形碟片表面的下侧沉降,G的一个分量Gsin θ,会将颗粒推向碟片组的外周。离开碟片组后,整个G力会进一步将颗粒推向转鼓大直径处的临时固体储存空间。

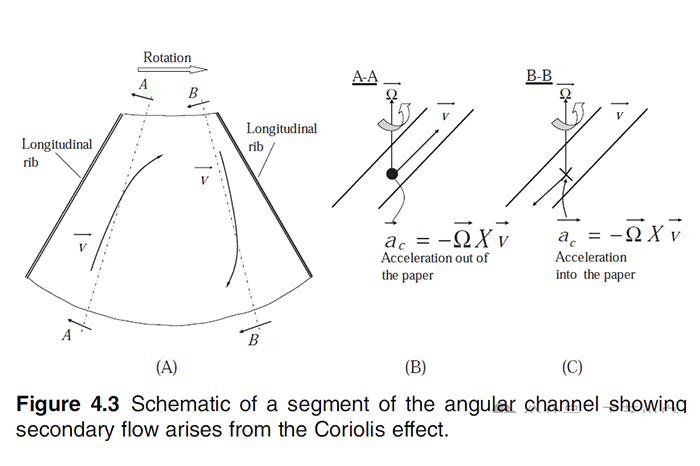

与图4.1中的倾斜板沉降器一样,在有碟片组的旋转转鼓与没有碟片组(即仅为旋转“腔室”转鼓,其环形径向范围在R2和R1之间,高度为H’的转鼓之间,分离的最长时间显著缩短,缩短的倍数为s/H/cos θ。如果s=1 mm, L=100 mm, θ=40°,这个比例变为0.0203,几乎与在重力(1g)作用下倾斜板沉降器得到的值1/50相同。重要的是,无论在1g重力下的倾斜板沉降器,还是在数千g离心力下的碟式离心机,分离时间都大大缩短。相反,碟式离心机通过在高G和大表面积下进行分离,其处理能力大大提高。碟片组与倾斜板沉降器存在类似的复杂情况;然而,由于强旋转场倾向于在二维意义上稳定流场(即泰勒 – 普劳德曼效应,在第2章“离心沉降原理”中讨论过),碟片组中逆流的不稳定性较小。尽管如此,由于旋转框架内的相对液体运动,流体还会经历更为复杂的科里奥利加速度,从而产生如图4.3所示的循环流模式 。这种循环流会促进混合,降低离心机的沉降效率。

在图4.3A – C中,当液体流向小直径方向(图4.3A中的向上方向)时,科里奥利加速度将流体方向指向纸外(见图4.3B中的A – A截面)。然而,当流体重新转向大直径方向(图4.3A中的向下方向)时,科里奥利加速度将流体方向指向纸内(见图4.3C中的B – B截面)。通道内的主流与科里奥利效应产生的二次流相结合,形成了图4.3A所示的流动路径。在大多数设计中,通过纵向肋条(在某些设计中用作相邻碟片之间的间隔物)来抵消不利的科里奥利力。这些肋条,例如数量为6 – 8条,均匀地分布在锥形碟片的圆周上。肋条减少了循环流的程度,并对抗不利的科里奥利力(见图4.3A)。相邻碟片之间的间距可以非常小,通常在1毫米以下;然而,对于低进料浆料粘度的情况,间距可减小至0.3毫米或更小,对于处理高固体含量的粘性进料,间距可增大至1.5 – 2毫米。

图4.4A展示了安装在生物制药工厂中的多台碟式离心机的照片。

2.2 碟片角度

碟式离心机中碟片组的倾斜角度(相对于垂直轴)通常在35 – 50度之间。碟片的数量“n”在50到300片之间变化。这个数量会因碟式离心机的不同尺寸和设计而有所差异。离心加速度G的范围在5000g到15000g之间。

2.3 碟片间距

相邻碟片之间的典型间距范围为0.32 – 1毫米。另一方面,处理含有30%(体积比)进料固体的酵母时,需要更宽的1毫米间距,而处理含有较低进料固体的大肠杆菌和裂解液时,0.5毫米的较小间距最为合适。对于处理低进料固体浓度(3% – 4%)的哺乳动物细胞培养液,碟片间距可为0.32毫米,甚至低至0.25毫米。

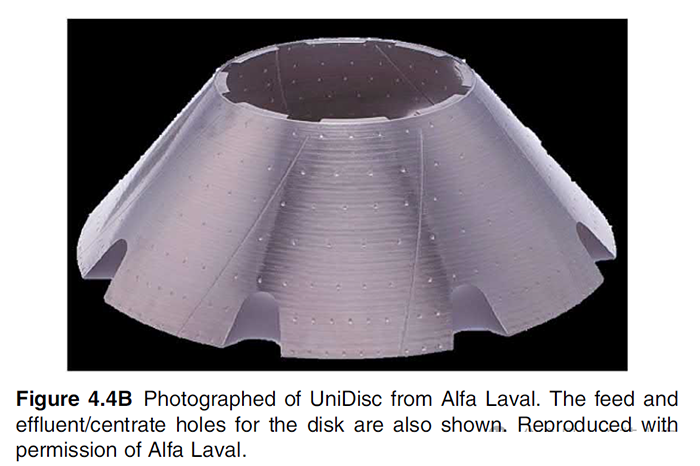

图4.4B展示了一种碟片设计,其表面有精密加工的许多突起或支脚,均匀分布在碟片表面。这些突起提供了相邻碟片之间精确、均匀的间距。由于它们尺寸较小,对流动的干扰最小。该碟片间距小于0.3毫米,因此,碟式离心机可以多堆叠近50%的碟片(即增加n),以提高沉降能力。碟片表面还有弯曲的肋条,肋条的高度低于突起,这样突起真正起到了相邻碟片之间的间距作用,而肋条则用于阻止科里奥利流。

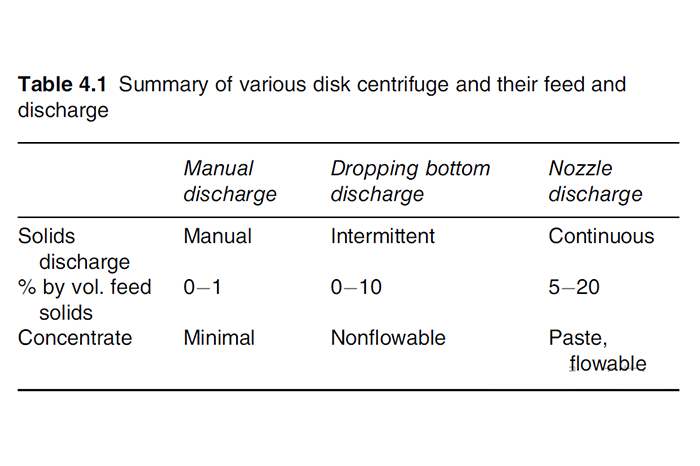

表4.1总结了不同类型离心机在进料固体和浓缩物排放方面的情况。

2.4 碟式离心机的工艺功能

碟式离心机在固液分离中具有几个重要功能,它结合了高G力和大碟片面积(如前所述)。

- 从液相中分离悬浮固体:将固体从液相中去除。

- 澄清/纯化:目的是将液体离心液或流出物相中的悬浮固体减少到最低限度。

- 增稠或浓缩:将进料浆料浓缩成固体浓度高得多的悬浮液。减少浓缩物中液体蛋白质的损失,并且还应使离心液中的固体损失最小化。

- 分离和洗涤:悬浮液中的固体可能含有污染物。首先对悬浮液进行离心,然后将离心后的浓缩物与洗涤液重新混合,以稀释和溶解污染物。再通过离心对所得浆料进行分离,以去除含有溶解和悬浮污染物的洗涤废液。根据需要,分离和洗涤过程可以重复进行,直到悬浮液中溶解和悬浮的污染物水平达到可接受的程度。显然,这还需要与工艺的经济性相平衡。

2.5 进料固体

- 悬浮固体:特别是在生物制药应用中,典型的进料悬浮固体含量为哺乳动物细胞的2% – 4%(按体积计),但对于酵母,这一比例可增加到30%或更高。变化范围相当大。未来,由于上游生物反应器固体处理能力的提高,哺乳动物细胞培养液的进料固体含量可能会增加到4% – 6%,甚至更高。

- 溶解固体:进料中的溶解固体包括有价值的蛋白质产品,但不幸的是,它与其他也呈可溶形式的污染物混合在一起,需要在下游纯化过程中去除。

根据排出浓缩物固体的方式,离心机可分为三种类型。表4.1根据浓缩物排放的方式和性质以及这些机器通常处理的进料固体体积百分比,对这三种类型进行了总结。

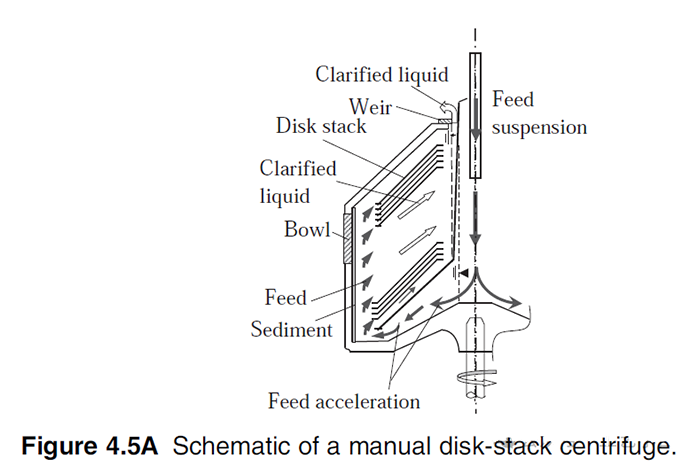

2.6 手动碟式离心机

在如图4.5A所示的手动碟式离心机中,转鼓在较大直径处的一个空间用于临时储存离心产生的沉积物。当这个空间几乎充满时,由于进料流夹带沉积物,离心液会变浑浊,此时必须关闭进料,使机器减速,排干离心机中的池液,并手动清除积累的固体。因此,实际上,向离心机进料的固体浓度应较低,否则由于固体排放和清洗,会导致过多的停机时间,这将严重影响操作。

2.6.1 轻相的澄清

这种设计的一个典型应用是澄清含有少量固体的液体流。在这种情况下,轻相是水。另一个应用是从连续油相中分离水滴,此时轻相是油。如果油和水之间存在界面,离心机的操作应使半径为R的界面位于碟片组之外,即R > R2 ,如图4.5A所示,或者位于R2附近,如图4.5B所示,以最大限度地利用锥形碟片面积和沉降时间来澄清轻相(即油),使分散的重相(即水滴)沉降出来。

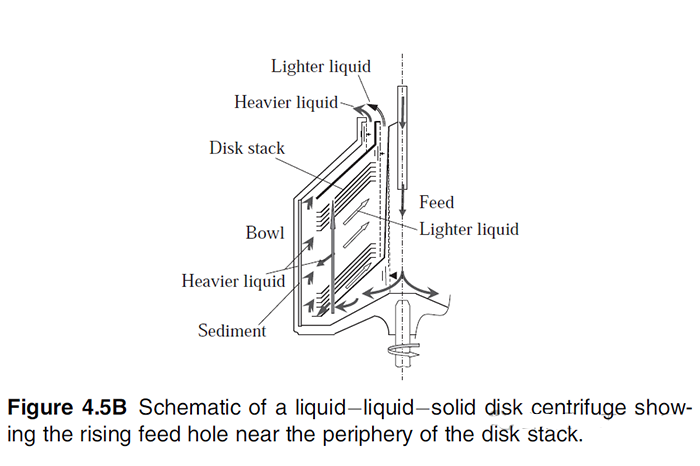

2.6.2 分离

碟式离心机的一个常见应用是液 – 液 – 固分离,如图4.5B所示。这是为了分离较轻的液体(如油)、较重的液体(如水)和极少量的悬浮固体(在所有三相中最重)。在水相中含有少量油的情况下,碟式离心机可用于去除处理水中的油滴,前提是碟片配备有一组靠近小半径R1的等半径孔。当碟片堆叠且所有碟片的孔对齐时,会形成一个连续的通道,油水进料应通过该通道引入。从这个半径到碟片外半径R2,少量分散的油滴可以从连续的水相中分离出来。分散的油滴聚结形成更大的液滴,由于浮力作用,它们会向较小半径移动,并在较小半径处排出。较重的清洁水相则向大半径移动,在那里被捕获并通过另一个位于大半径处的液体出口排出。这最大限度地将不需要的离散轻相(如油滴)与连续重相(如水)分离。这与图4.5B所示的情况类似,只是上升孔靠近碟片组的小半径R1。

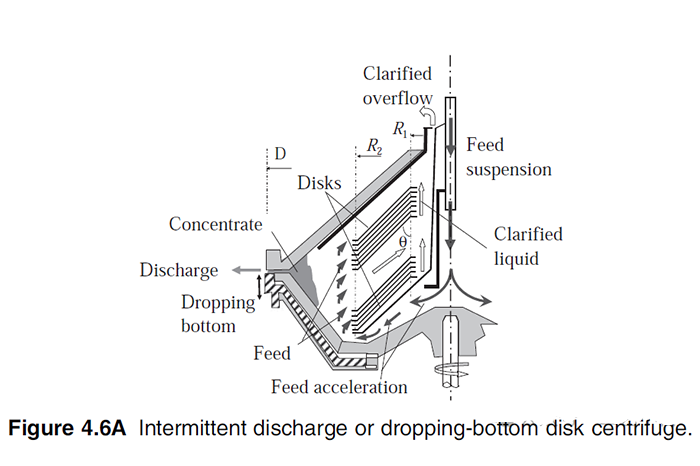

2.7 间歇排放

对于如图4.6A所示的这种配置,积累的固体通过周边端口排出,这些端口根据固定的时间间隔或转鼓内由于固体负载增加而产生的压力增加的触发机制打开。在固体排放期间,转鼓底部(一个单独的盖板)下降,露出一个环形开口,用于排出积累的固体。或者,当积累的固体产生的“压力”超过阈值时,转鼓底部也会下降。下降的底部可以通过水进行液压控制,或使用惰性气体通过机械弹簧进行气动控制,以恢复转鼓底部的关闭位置。

2.7.1 两种间歇排放设计

间歇排放有两种类型。一种类型是采用周边径向排放,固体沿径向向外排出;另一种是采用周边轴向排放,固体在碟式离心机的周边沿轴向排出。径向排放的碟式离心机在稍低的G力下运行,而轴向排放的碟式离心机具有更好的机械完整性,其中转鼓和锁环上的端口位置更合理。例如,径向排放能够承受13000g的G力,而轴向排放可以在更高的速度和15000g的G力下运行。径向排放可以处理所有类型的固体,除了具有剪切增稠行为的固体。另一方面,轴向排放只能处理可流动的固体。这是因为离开固体储存空间的固体需要向转鼓底部移动一小段轴向距离才能被排出。一些设计内置了压缩空气源,以方便轴向排放碟式离心机的固体排放。

2.7.2 排放锥角度

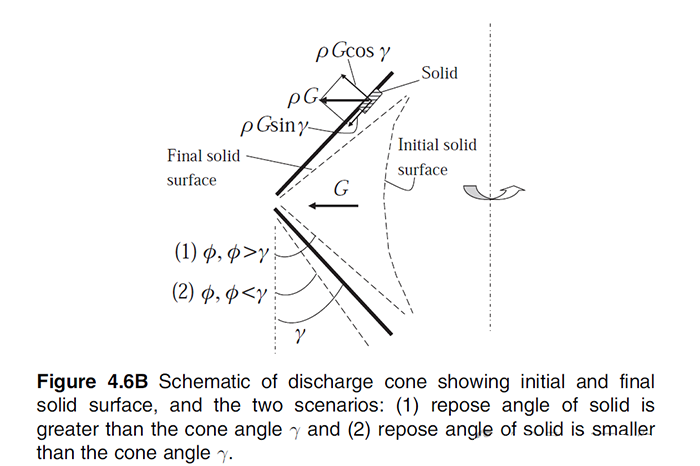

碟式离心机中排放固体储存空间的角度取决于浓缩物的休止角。图4.6B显示了碟式离心机中固体储存空间填满后初始固体表面和固体从排放端口排出后的最终固体表面。在G力作用下,固体的休止角决定了最终固体表面。颗粒状固体的休止角衡量了固体颗粒通过表面接触相互锁定的程度,以便它们能够堆积形成抵抗重力或G力的结构。(这类似于用于评估制备新鲜湿混凝土时额外含水量的坍落度试验。)图4.6B展示了两种情况:第一种情况是固体浓缩物的休止角φ大于锥角γ ,第二种情况是φ小于γ。后一种情况对浓缩物排放更有利,因为休止角较小的固体不应堆积,而前一种情况则不利,因为固体会在锥面上堆积。

即使锥角小于休止角,固体在G力作用下也会排空。作用在锥面上剩余固体上的驱动力分量是ρGsinγ。γ越陡峭,G力分量ρGsinγ就越大,这有助于清除锥壁上的固体,见图4.6B(上半部分)。还需要注意的是,陡峭的锥角有助于浓缩物的压实。因此,撇开排放问题不谈,陡峭的锥角会导致排出的固体更浓缩,但代价是碟式离心机的固体储存体积减小。

2.7.3 排放频率

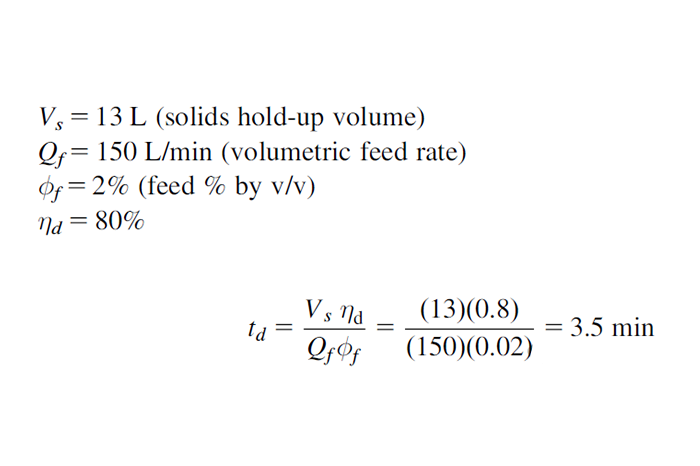

当已知以下参数时,即转鼓的固体容纳体积Vs(通常占整个转鼓体积的40% – 50%)、进料速率Qf 、进料体积分数φf和排放效率ηd ,就可以估算出填满碟式离心机容纳体积所需的时间td。这可用于确定排放频率,进而根据离心液质量(即悬浮固体或更常用的离心液浊度)对离心机的操作进行微调。以下以哺乳动物细胞培养液为例,说明如何确定固体排放的频率。

根据公式可得td=3.5分钟。

估算的排放时间只是初步猜测。通过监测浊度,可以进一步进行微调。排放时间(或者反过来,排放频率)可以相应地延长或缩短。

处理低固体含量的哺乳动物细胞培养物以进行澄清时,通常每次排放需要5 – 8分钟;而处理高固体含量的大肠杆菌发酵液时,则需要更频繁地排放,大约每1 – 2分钟排放一次。