在化工生产中,几乎所有的设备之间都是通过各种管道连接。管道和设备一样都是化工生产中的重要组成部分,因此在化工设计过程中,管道设计同样是重中之重,必须严格遵守工艺要求,确保安全;在此基础上,追求管径的最优选择,以实现经济高效的建设与运营。这不仅要求设计者拥有深厚的流体力学专业知识,还需要准确掌握生产装置的工艺流程和各项工艺标准,以及对现代化工技术发展的深刻理解。

具体而言,工艺管道设计应遵循以下原则:

- 工艺适用性:确保管道系统能满足生产工艺的各种需求,如物料的性质、温度、流量、压力等参数,这是设计的基础也是核心。

此外,管道设计者需要对工艺流程有深刻的理解,这样才能在配管过程中确保管路符合工艺设计者的思路。例如,每条管路的作用,每个阀门和仪表的设置在此的目的。还需考虑不同工艺阶段的特殊要求,比如反应物的添加顺序、中间产物的处理方式等,以确保整个生产过程的顺利进行。

涉及到的相关标准:

GB 50316-2000(2008版)《工业金属管道设计规范》

HG/T20549-1998《化工装置管道布置设计规定》

HG/T20570.6-1995(2017)《管径选择》

- 安全性:保障管道在所有操作条件下都能安全稳定运行,有效预防泄漏、爆炸等潜在风险,这是不容妥协的原则。

设计时需充分考虑材料的选择、连接方式的可靠性、防腐蚀措施等因素,以提高系统的整体安全性。如管道的应力分析和削减措施,管道、管件、阀门、法兰的统一性等。公制和英制的管道外径和壁厚不同,目前我国基本使用的是公制管道。但我国现行标准中对于同一公称直径的钢管外径尺寸还不统一。详细可以参考GB/T17395-2008《无缝钢管尺寸、外形、重量及允许偏差》、HG/T20553-2011《化工配管用无缝及焊接钢管尺寸选用系列》、SH/T3405-2017《石油化工钢管尺寸系列》

涉及到的相关标准:

HG/T20549-1998《化工装置管道布置设计规定》

HG/T20592~20635-2009《钢制管法兰、垫片、紧固件》

GB/T17395-2008《无缝钢管尺寸、外形、重量及允许偏差》

GBT12459-2017《钢制对焊管件 类型与参数》

HG/T20553-2011《化工配管用无缝及焊接钢管尺寸选用系列》

SH/T3405-2017《石油化工钢管尺寸系列》

- 经济性:通过科学合理的布局规划,从而达到兼顾美观的同时减少管材、管架用量。

例如,把每层东西向和南北向管道的管底标高(BOP EL+)确定下来;把物料主管路和公用工程的主管路确定位置;把进出界区接管的位置确定。

需要注意的是,考虑经济性的前提是不可忽略物料的性质和工艺的可行性,配管过程中尽量避免液袋和气袋的出现。如熔点在环境温度以上的物料管道U弯处的处理方式,应尽量避免U弯,避免不了的在低点设置放净口,高点设置放空口。

涉及到的相关标准:

HG/T20549-1998《化工装置管道布置设计规定》

HG/T20619-2021《管架标准图》

- 操作与维检的便利性:考虑到未来的人工操作和维护检修需求,设计时应确保这些操作的便捷性,便于及时响应,保持管道系统的良好运行状态。

例如,将阀门仪表等部件设置在易于观察和操作的位置;预留足够的操作空间;采用易于拆卸和更换的部件和设置旁通管路等,都是提高操作便利性的重要措施。

涉及到的相关标准:

HG/T20549-1998《化工装置管道布置设计规定》

综上所述,优秀的工艺管道设计是多方面考量的结果,不仅需满足生产工艺的具体需求,还要兼顾安全、经济、操作与维护等多方面的因素。只有这样,才能确保化工装置的安全、高效、经济和可持续运行。

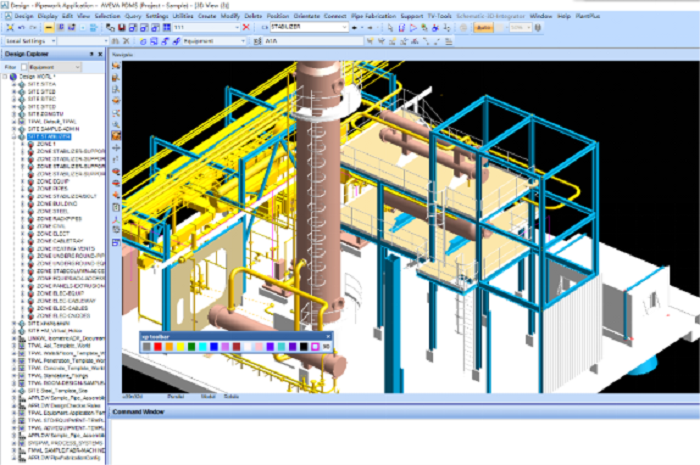

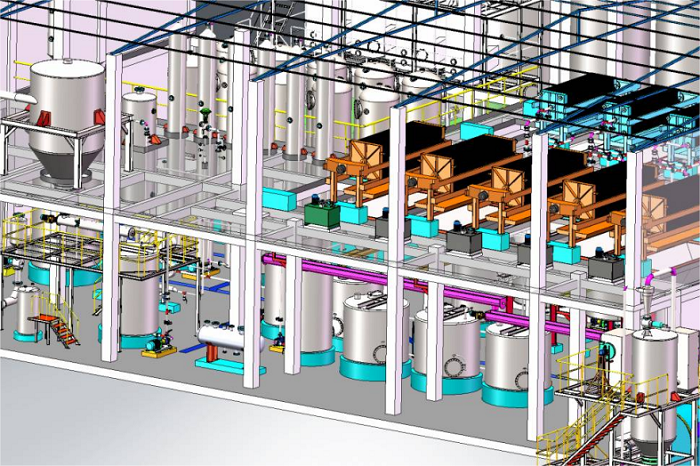

化工配管相关软件:

AutoCAD PDMS SP3D AutoCAD-Plant3D SolidWorks