DCS(分布式控制系统)是一种常见的工业自动化控制系统,广泛应用于化工、能源、冶金等领域,用来管理复杂的生产过程。DCS系统通过将中央控制功能分散到多个子系统中,实现对整个过程的精确控制与监测。过程控制则是指利用传感器、控制器和执行器,对工业过程中的温度、压力、流量等参数进行测量、反馈和控制,以满足生产要求并提高效率。

DCS实现过程控制的基础原理

DCS的核心功能是基于“闭环控制”理论。其主要工作流程如下:

数据采集 :利用分布的传感器实时采集过程参数,如温度、压力和液位等。采集到的数据通过I/O模块传输到控制单元。

信号处理与决策 :DCS系统内部集成了先进的算法(如PID控制、模糊逻辑控制等)对信号进行处理,并根据设定值与实际值的偏差,计算需要执行的操作。

执行响应 :根据控制算法输出的信号,执行器(如阀门、变频器等)会调整物理过程参数,保证它们始终维持在设定范围内。

通过这种循环,DCS系统能够实现稳定、精准的实时控制。

实现过程控制需要注意的技术要点

为了充分利用DCS功能,技术人员在实施过程控制时需要关注以下几点:

合理的控制架构设计

控制系统的架构设计直接决定系统的性能和稳定性。需要根据项目特点选择合理的分布式控制架构,例如分层控制(现场层、控制层与管理层)。

选择合适的控制算法

不同的过程具有不同的动态特性,DCS系统需要根据具体需求选择合适的控制算法。例如:

PID控制 :适用于大部分常规工业过程,响应快速且稳定。

高级控制算法 :如预测控制,用于复杂或多变量系统中优化控制效果。

实时性与冗余设计

DCS系统必须确保实时响应外界变化,同时要拥有硬件和软件的冗余设计,保证系统在故障情况下仍能正常运行。

网络通讯与数据安全

工业网络是DCS通信的核心。为保障过程控制的稳定性,需要选用高可靠性的通讯协议(如Modbus、Profibus),并增强网络的抗干扰能力。此外,网络安全防护(如防火墙和数据加密)也是必须考虑的环节。

DCS应用过程控制的典型场景

化工行业

在化工反应过程中,DCS系统通过实时检测反应釜温度和压力,动态调节加热和冷却装置,从而避免危险,同时保证产品质量稳定。

能源行业

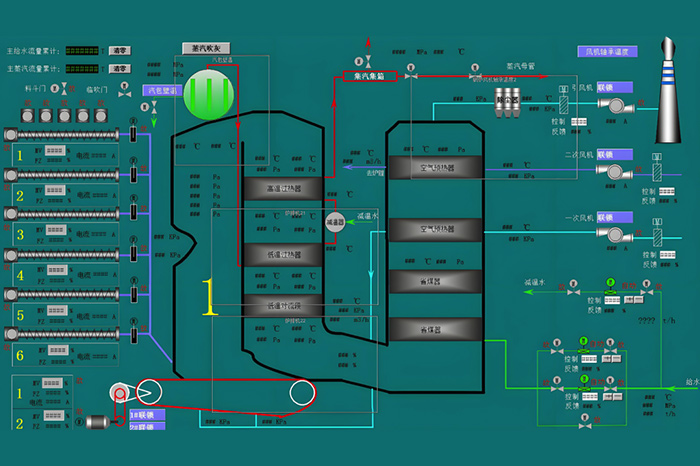

发电厂中,DCS负责对锅炉、水泵、汽轮机进行整体协同控制,平衡能源需求与系统安全。

石油行业

DCS用于炼油厂工艺流程,一方面优化能源利用,另一方面确保生产的高附加值产品质量。

在DCS系统中实现高效的过程控制,需要深度理解控制流程、选择合适算法并关注实时性与安全性。同时,在具体应用中应结合行业特点,不断优化系统性能。借助先进技术,DCS的潜力将得到进一步释放。